Viene de:

http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-ii/

Desde mi última comunicación relacionada con la construcción del modelo “Loteta”, ha pasado poco más de un año; así pues, recordaré que los modelos del casco y la cubierta del “Loteta” los había dejado a finales del mes de mayo de 2012 simplemente recubiertos con barniz marino Titán Yate – supongo que cualquier otro barniz podría haber valido – . Con objeto de eliminar, en la medida de lo posible, las irregularidades que siempre quedan en la superficie de los modelos y que el barniz simplemente copia, decidí raspar todo el barniz con la cuchilla de un cutter y alisarlo con una lija de grano 400, seguido de una nueva capa de barniz. Este proceso lo repetí otra vez más y, finalmente, lo rematé con un pulido realizado con un taladro utilizado a modo de pulidora de pelo, tal como se ve en la Fig. 1. Aunque el resultado no fue precisamente el de un “brillo a espejo”, lo consideré aceptable para iniciar el proceso de confección de los moldes a base de resina de poliéster y fibra de vidrio.

Fig. 1

En la Fig. 2, puede apreciarse el aspecto de los moldes, similar a un simple barnizado, aunque la diferencia al tacto era muy apreciable.

Fig. 2

Como ya he dicho, hasta que decidí hacer estos moldes, no tenía ninguna experiencia en el uso de los distintos útiles y materiales que su confección entraña, por lo que creí conveniente redactar un procedimiento resumen de todas las etapas que debería seguir. Deseo también hacer especial hincapié en las medidas de protección personal que deben utilizarse cuando se manejen estos productos, por lo que recomiendo vivamente seguir las instrucciones de seguridad del vendedor de los mismos.

Antes de continuar, quiero expresar mi agradecimiento a Resinas Castro, cuya página web es: http://www.resinascastro.es/spa/default.asp, quién, con una enorme profesionalidad, no solamente me ha vendido los productos necesarios, sino que también me ha marcado las pautas a seguir para la realización con éxito de este proyecto.

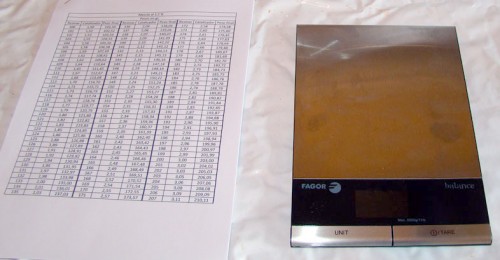

Los tiempos de curado de las resinas son bastante críticos, por lo que sus cortos tiempos de solidificación recomiendan preparar solamente la cantidad necesaria que se vaya a utilizar cada vez. También creo que es importante respetar el porcentaje de catalizador que se añade a la resina para provocar su solidificación; para ello me he valido de una báscula digital capaz de apreciar gramos y, para mayor comodidad, de una tabla hecha con Excel en la que a cada peso de resina (gramo a gramo) corresponde un peso de catalizador y el peso total de ambos, para el porcentaje de mezcla del 1,5 % en peso (ver Fig. 3).

Fig. 3

Dicho lo anterior, paso ahora a describir el proceso (en negrita, el nombre comercial de los productos utilizados) que comienza restregando con un trozo de toalla empapada en Sealer Gp un cierto tamaño de superficie del modelo, y antes de que este producto seque, debe frotarse con un papel absorbente de cocina, hasta su secado total. Este operativo se repetirá hasta que se cubra la totalidad de la superficie del modelo, procurando solapar las superficies así tratadas. Siguiendo este método, y esperando un mínimo de quince minutos entre capa y capa, he aplicado al molde cinco capas de Sealer Gp (en la Fig. 4, los protagonistas de esta etapa: Sealer Gp, toalla y papel).

Fig. 4

Pasados no menos de treinta minutos, y con una toalla igual a la empleada para aplicar el Sealer Gp, se aplica al molde una capa de desmoldeante Flexz 5.0. seguida de otras dos capas más, pero dejando pasar entre capa y capa un mínimo de quince minutos (en la Fig. 5, los protagonistas de esta segunda etapa: Flexz 5.0 y toalla).

Fig. 5

Transcurrido un tiempo prudencial y con un pincel, apliqué al molde el gel coat Crystic 14pa negro, adicionado con un 1,5 % en peso de catalizador x-8, y debidamente mezclado con él. La Fig. 6 muestra el vaso de plástico de 1 l. y la paleta agitadora, utilizados para realizar la mezcla del gel coat y el catalizador, así como la de las resinas con el catalizador que irán apareciendo a lo largo de este relato.

Fig 6

Tras dejar pasar el tiempo necesario para la solidificación del gel coat, aplicar otra capa sobre el molde, siguiendo las mismas pautas de la primera. (en la Fig. 7, los protagonistas de esta etapa: gel coat Crystic 14pa negro, catalizador x-8 y pincel).

Fig. 7

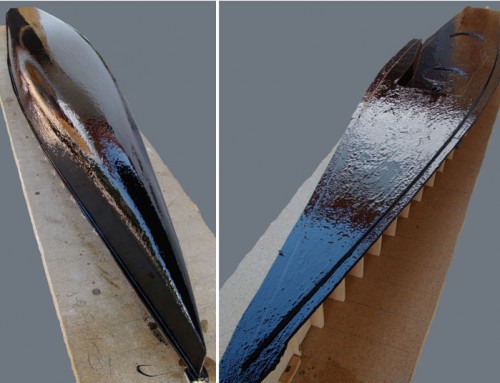

La Fig. 8 muestra el resultado de la aplicación de las dos capas de gel coat Crystic 14pa negro sobre los modelos.

Fig. 8

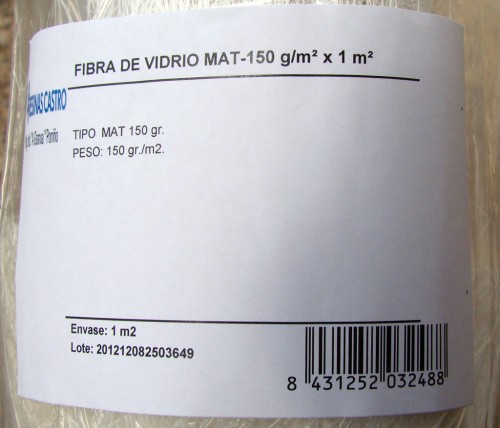

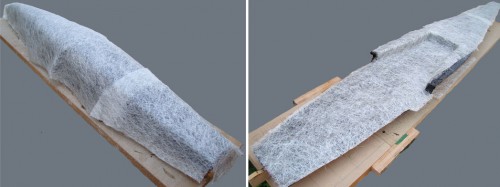

Una vez endurecido el gel coat, coloqué entramados (mat) de hilos de fibra de vidrio de 150 g/m2(en la Fig. 9, etiqueta del empaquetado de este mat) sobre los modelos recortándolos a su forma, tal como se ve en la Fig. 10.

Fig. 9

Fig. 10

Seguidamente retiré el entramado de hilos y con un pincel apliqué al molde la resina Crystic Viniléster ve679pa, adicionada con un 1,5 % en peso de catalizador x-8, tras lo que volví a colocar sobre ella el mismo entramado de hilos de fibra de vidrio, empapándolo completamente de resina, para lo que me valí de un pincel impregnado de cuanta necesité para lograr tal fin. Durante esta operación, es importante no dejar burbujas de aire atrapadas bajo la fibra de vidrio, contingencia ésta que deberá evitarse (en la Fig. 11, los protagonistas adicionales de esta etapa: resina Crystic Viniléster ve679pa, catalizador x-8 y pincel)

Fig. 11

La Fig. 12 muestra los dos moldes tras la aplicación de la resina Crystic Viniléster ve679pa y el entramado (mat) de hilos de fibra de vidrio de 150 g/m2.

Fig. 12

Transcurrido el tiempo de gelificación de la resina Crystic Viniléster ve679pa (dejé pasar tres días, aunque podrían haber sido horas), y siguiendo el mismo proceso ya descrito para éste, apliqué con pincel al modelo la resina Crystic rtr4000pa adicionada con el catalizador X-8 al 1,5 % en peso, e inmediatamente coloqué encima de ella el entramado (Mat) de hilos cortados de vidrio de 450 g/m2 empapándolo completamente de resina, mediante un pincel impregnado con ella (en la Fig. 13, etiqueta del empaquetado de este mat).

Fig. 13

En la Fig. 14, el resto de los protagonistas de esta etapa: resina Crystic rtr4000pa, catalizador x-8, pincel y rodillo desaireador de láminas de aluminio de 35 x 14 mm. El desaireador de láminas, es muy eficaz para eliminar el aire que quede atrapado bajo el entramado de fibra de vidrio de 450 g/m2, herramienta que no me pareció tan útil para el entramado de 150 g/ m2, pues creo que el pincel fue más que suficiente para eliminar el aire que pudo quedar atrapado bajo él.

Fig. 14

La Fig. 15 muestra los dos moldes tras la aplicación de la resina Crystic Viniléster ve679pa junto con el entramado (mat) de hilos de fibra de vidrio de 450 g/m2.

Fig. 15

Para la limpieza de pinceles, guantes, desaireador, etc., he utilizado acetona, aunque aviso que su potencia limpiadora pierde completamente su eficacia cuando el gel coat y las resinas están solidificados.

Hoy día 24 de julio de 2013, he finalizado la confección del molde del Loteta, ahora solo queda esperar 3 ÷ 4 semanas para proceder al desmoldeo que, espero sea una interesante experiencia. Pasados dieciséis días, he hecho una pequeña prueba de desmoldeo y me he alegrado enormemente, pues he observado que este pequeño intento no ha hecho otra cosa que poner de manifiesto la eficacia del desmoldeante Flexz 5.0.

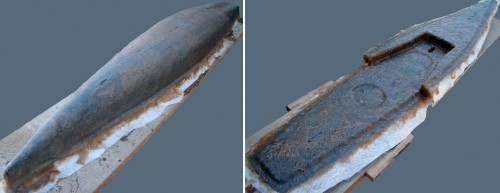

Transcurridos 26 días, y con toda la incertidumbre sobre la posibilidad de despegar con éxito los moldes de sus modelos – propia de quien nunca ha hecho un trabajo de este tipo – decidí “entrar a saco” desmoldeándo el casco y la cubierta del “Loteta”, para lo que, previamente, recorté con una tijera todo el sobrante fibra de vidrio y resina de poliéster que pude, tal como se ve en la Fig. 16. En ella, también se puede apreciar el cambio de color que ha experimentado la resina Crystic Viniléster ve679pa, cambio que ocurre al pasar del estado liquido al sólido; aclaro que las manchas obscuras que se aprecian, son el resultado de una menor aportación de resina en esas áreas y que, bajo mi punto de vista, carecen de importancia.

Fig. 16

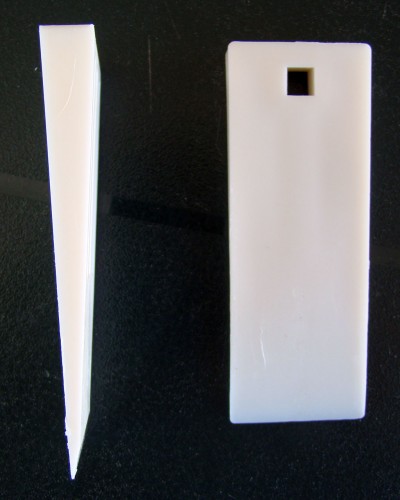

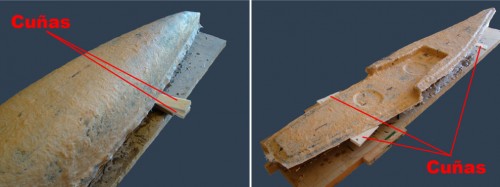

Para realizar el desmoldeo, introduje cuñas de plástico (en la Fig. 17, se ven dos de éstas cuñas, de frente y de perfil) – que también adquirí a Resinas Castro – entre los modelos y los moldes, repitiendo esta operación cuantas veces consideré necesario hasta conseguir el desprendimiento total de los moldes (ver Fig. 18).

Fig. 17

Debo reconocer que cuando estudié el proceso a seguir para el desmoldeo – previo a la actividad de confección de los moldes -, no consideré excesivamente importante la compra de estas cuñas, pero hoy, tras haber superado esta etapa con éxito, las considero imprescindibles.

Fig. 18

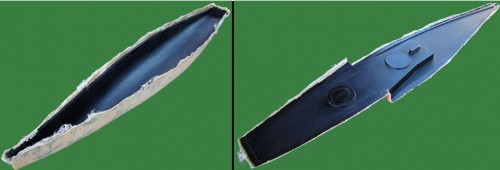

En la Fig. 19, se pueden observar los moldes inmediatamente después de su desmoldeo.

Fig. 19

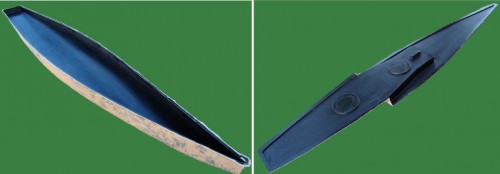

En la Fig. 20, todavía se encuentran los moldes con todos los sobrantes de fibra de vidrio y resinas, y en la Fig. 21 ya han sido eliminados cortándolos con una sierra caladora.

Fig. 20

Fig. 21

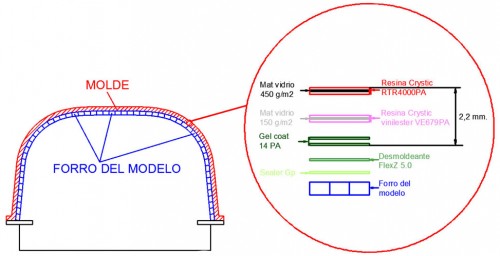

En la Fig. 22, representa la sección transversal del modelo del casco del “Loteta” tras la aplicación sobre él de los distintos productos citados para fabricar su molde; en ella he tratado de representar gráfica y brevemente las distintas etapas de fabricación de éste, así como también su espesor medio resultante.

Fig. 22

La Fig. 23, es una macro fotografía de la superficie interior del molde del casco; en ella se aprecian, con toda claridad, unas líneas más obscuras que son la copia de las juntas de las tablillas de forrado del molde del casco, que no deberían haberse producido si el acabado de éste hubiera sido “clavijin” (perfecto), echando mano de la terminología de mis hijos; de ahí la importancia que tiene un acabado impecable de los moldes, que yo no he conseguido, por falta de paciencia, de conocimientos o de ambas cosas, cierto que el espesor de estas imperfecciones no superara los 0,1 o 0,2 mm, pero que, en cualquier caso, tratare de eliminar por lijado, operación que relataré próximamente.

Fig. 23

Continúa en: http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-iv/

Página principal:

Espectacular trabajo y un gran brico de cómo se hace un casco en fibra…