Viene de:

http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-iii/

Como ya dije en la parte III de este relato, el acabado de los moldes del “Loteta” no fue todo lo perfecto que hubiera sido necesario para impedir que el gel coat de los moldes del casco y la cubierta no copiara sus imperfecciones, dando lugar a que ambos no tuvieran, en el momento de su desmoldeo, unas superficies “como espejos”; en consecuencia, me vi obligado a vencer mi aversión a la lija, a base de trabajar las superficies de los moldes con lijas de 150, 400, 600 y 1000. La Fig. 1, es la macro fotografía de la misma zona del molde del casco, mostrada en la Fig. 23 de la parte III de este relato, la diferencia es evidente.

Fig. 1

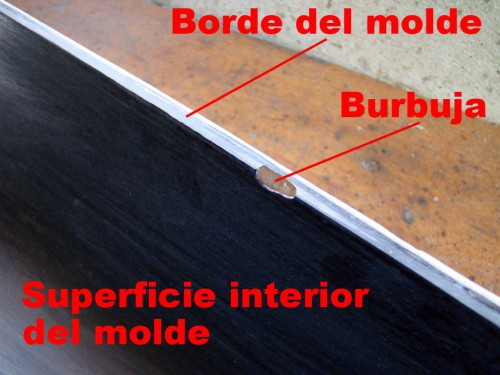

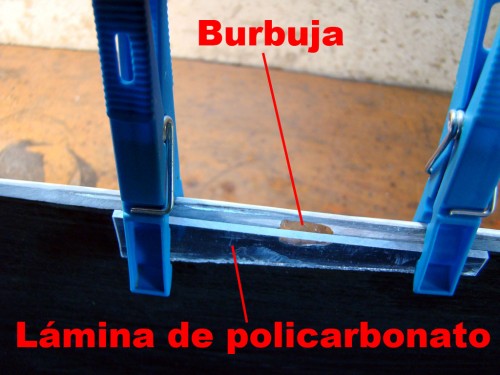

Durante el lijado del molde del casco, quedó al descubierto una burbuja de aire en uno de sus bordes, tal como se ve en la Fig. 2. Este defecto es inaceptable, por lo que decidí taparlo con el mismo gel coat que utilice en la confección del molde. En las Fig. 3, 4, 5 y 6 he tratado de explicar gráficamente el proceso seguido.

Fig. 2

Fig. 3

Fig. 4

Fig. 5

Antes de proseguir este relato, deseo comentar una incidencia relacionada con la báscula que he utilizado para realizar las mezclas de gel coat y resinas de poliéster, mencionada en la Fig. 3, de la parte III. Lógicamente, necesité poco gel coat para realizar la reparación anterior, por lo que decidí utilizar la cantidad de éste que produjera una mezcla del 1,5 % en peso, para un gramo de catalizador. Pesé la antedicha cantidad de gel coat, puse la báscula a “0” y le añadí el catalizador hasta que la báscula marcó 1 gr. Hecho esto, debo decir que el volumen de catalizador aportado al gel coat me pareció que correspondía a mucho más de 1 gr., pues su densidad es similar a la del agua (1,06 gr/cm3). Esta sospecha se reforzó cuando, poco después de mezclar el gel coat y el catalizador, comenzó a salir humo del recipiente que los contenía (vaso de plástico transparente para uso alimentario), debido a la enorme temperatura generada durante el proceso de solidificación, a causa del exceso de catalizador. Dispuesto a averiguar la fiabilidad de la báscula, compre una jeringuilla graduada en cm3 (ml) que llene con agua que fui vertiendo sobre un recipiente colocado sobre ella y con su tara puesta a “0”. Sin sorpresa, pude comprobar que la báscula pasó de 0 gr. a 1 gr. tras verter 5 cm3 de agua, algo que no hizo más que confirmar mi sospecha sobre la nula fiabilidad de la báscula y, en consecuencia, decidí mandarla directamente a la basura, tras la extracción de sus pilas (esta báscula es la mostrada en la Fig. 6, de la marca Fagor).

Fig. 6

En substitución de esta mala báscula, compré otra de marca Soehnle a la que, inmediatamente, sometí a la misma prueba que a la primera, que arrojó unos resultados absolutamente satisfactorios pues, con fidelidad total, a cada cm3 de agua añadido, la báscula respondió con su correspondiente gr.

Fig. 7

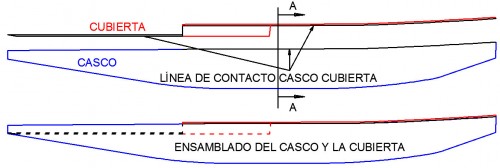

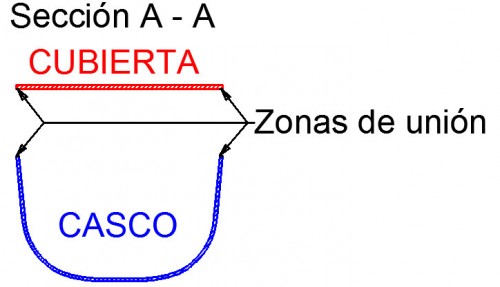

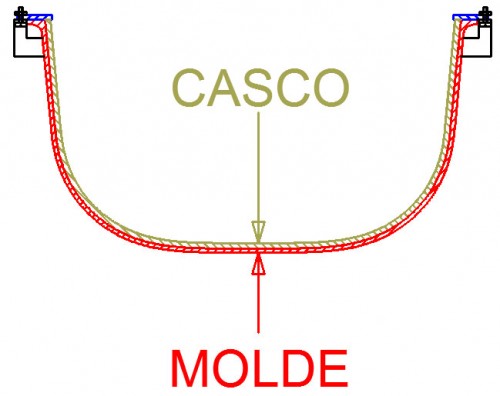

Hechas las anteriores disquisiciones, paso ahora a describir la confección definitiva del casco y cubierta del “Loteta”. Para empezar, creo necesario explicar la forma en que he decidido unir el casco con la cubierta, para lo que he de referirme a la Fig. 8, en la que están trazados los alzados del casco y la cubierta – en la parte superior, antes de su ensamblado, y en la inferior después del ensamblado -. Sobre ellos, he señalado con líneas negras los sitios donde se unirán ambas partes, las de rayas indican que la unión casco-cubierta será por el interior del casco, y el resto por el borde superior de éste. Para aclarar un poco más este tema, en la Fig. 9, está representada la sección transversal “A”-“A”.

Fig. 8

Fig. 9

Es evidente que la zona de unión casco-cubierta señalada con la línea negra continua, debe de ser lo más lisa que sea posible, tanto para el casco como para la cubierta, con objeto de que el acoplamiento entre ambas sea lo más perfecto posible; el resto de esta unión, no es tan crítica, dado que se realiza por el interior del casco, y dejar completamente lisa esta parte de superficie requeriría una tecnología de vacío de la que yo, obviamente, no dispongo. Así pues, explicare ahora el método que he seguido para conseguir las antedichas superficies lisas.

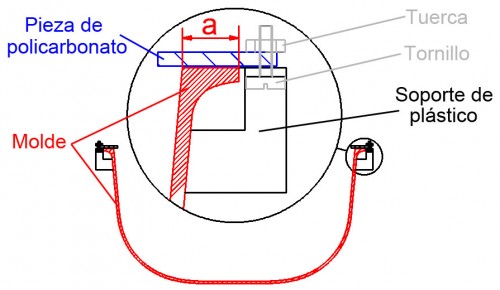

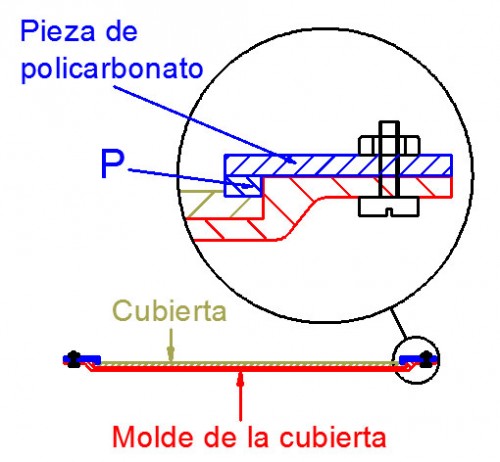

El borde superior del casco del “Loteta” debe seguir la misma línea que el borde superior de su molde; en consecuencia, he decidido acoplar a este último una pieza-tope hecha de lámina de policarbonato (de color azul en la Fig. 10), que limite la zona de aplicación del gel coat, resinas de poliéster y láminas de fibras de vidrio que compondrán el casco. Debido a un error de quien carece de experiencia sobre el tema, el borde superior del molde (señalado en la Fig.10 con la cota “a”, cuyo valor oscila entre 5 y 9 mm.) lo diseñé demasiado estrecho, lo que me impidió atornillar directamente la pieza-tope al molde y, en consecuencia, me vi obligado a instalarle a éste unos soportes de plástico para permitir un atornillado adecuado, tal como se ve en el detalle de la Fig. 10.

Fig. 10

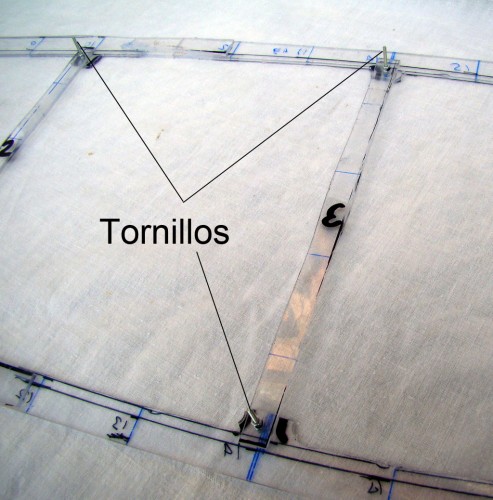

La Fig. 11, muestra un momento de la instalación de los soportes de plástico sobre el molde del casco. Todos ellos fueron pegados con Araldit y, aunque el método de pegarlos pueda parecer un tanto rústico, su eficacia fue innegable. El tubo cuadrado tiene una doble misión: sujetar los soportes mientras endurece el pegamento y lograr que las superficies de éstos y las del borde del molde que están bajo él, están en el mismo plano. La pieza colocada encima del tubo sirve solamente de contrapeso durante el proceso de fraguado del pegamento.

Fig. 11

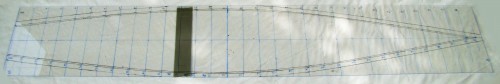

Para construir la pieza de policarbonato de la Fig. 10, emplee lámina de 2,2 mm de espesor, sobre la que realicé su trazado siguiendo el mismo método que el utilizado para el modelo de la cubierta (ver Fig. 12). En ella se ven en cada banda tres líneas paralelas de color negro: la del centro es la del contorno de la cubierta del “Loteta”; la zona comprendida entre ésta y la línea más próxima a ella es la que servirá para definir el borde superior del casco y la zona comprendida entre la del contorno de la cubierta y la línea más alejada a ella es la zona dedicada para su atornillado al molde, según lo que antes he explicado. La franja obscura es una cinta adhesiva que utilicé para unir provisionalmente los dos trozos de lámina, que en la Fig. 13 ya esta substituida por dos tiras de lámina de policarbonato pegadas con Loctite.

Fig. 12

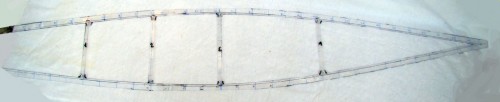

En la Fig. 13, se puede ver esta pieza ya cortada, aunque debo aclarar que su corte con una sierra caladora para madera fue un calvario, pues durante el proceso de corte se fundía el policarbonato en contacto con la hoja de sierra, volviendo de nuevo a soldarse tras su corte, algo que me hizo perder la paciencia en más de una ocasión. Admito que hice esta pieza y su correspondiente de la cubierta, sin haber conseguido averiguar cómo se corta el policarbonato satisfactoriamente.

Fig. 13

La Fig. 14 es un detalle de la Fig. 13, en ella solo se ven los tirantes 2 y 3; todos ellos sirven para mantener la estabilidad dimensional de la pieza y del molde cuando aquella esté atornillada a él, a la vez que pueden extraerse (están atornillados) para una mayor comodidad durante la aplicación del gel coat, resinas y telas de fibra de vidrio, sobre la superficie interior del molde.

Fig. 14

La Fig. 15 muestra la pieza de la Fig. 13 ya instalada sobre el molde del casco.

Fig. 15

Llegados aquí, creo llegado el momento de rematar la explicación iniciada en la Fig. 10, pues el casco definitivo del “Loteta” se confeccionara sobre el montaje de la Fig. 15 y tal como se ve en el esquema de la Fig. 16, que representa la misma sección transversal de la Fig. 10, pero con el casco ya confeccionado y antes de extraerlo del molde, que para ello será necesario sacar los tornillos y desmontar la pieza de policarbonato (de color azul).

Fig. 16

El método que he seguido para que la zona de unión de la cubierta con el casco sea lisa, es prácticamente idéntico al explicado para el casco, pues también he utilizado piezas hechas con lámina de policarbonato de 2,2 mm de espesor, para que el grueso de la cubierta en esa zona sea igual en toda su longitud y además produzca una superficie lisa.

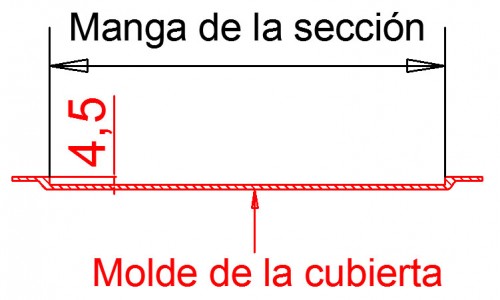

La Fig. 17 representa el esquema de un corte transversal del molde de la cubierta en el mismo sitio que el de la Fig. 8. Como se ve en ella, sería posible conseguir un espesor de cubierta de 4,5 mm. pero, como mucho, será de unos 3 mm. Esta diferencia obliga a suplementar la pieza-tope de policarbonato (ver Fig. 18) con otra pieza “P”, también de policarbonato y del mismo espesor (2,2 mm), pegada a ella con Loctite y con una anchura de 4 mm. De esta manera espero lograr los objetivos de igualdad de espesor y lisura en la zona de contacto casco cubierta, a la que antes me he referido.

Fig. 17

Fig. 18

El trazado de la pieza de policarbonato y la P, lo realicé siguiendo el mismo método que su homóloga del casco, y las corté previamente pegadas entre sí con Loctite. En la Fig. 19 se ven ambas piezas ya cortadas (el transversal es para impedir que se rompa durante su manipulación y es necesario cortarlo antes de la aplicación de los productos sobre el molde).

Fig 19

La Fig. 20, muestra la pieza anterior montada sobre el molde de la cubierta

Fig. 20

Continúa en: http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-v/

Página principal:

Sobrecogedor como ha quedado… tela marinera!, nunca mejor dicho..