Viene de:

http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-vii/

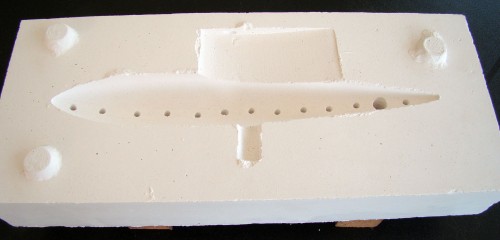

Sobrepasado el invierno 2014-2015, volví de nuevo a retomar la construcción del bulbo del Loteta que, como recordara quien haya seguido esta descripción, no culminé la temporada pasada con el éxito que esperaba. A consecuencia de ello, decidí abordar el problema introduciendo algunos cambios en ciertas etapas del proceso de fundición, concretamente en el modelo y en el molde; de modo que al modelo le añadí una pequeña parte de lo que, en su momento, serviría para la formación del encastre de la orza en el bulbo, además de otro aditamento que serviría también para la formación del alojamiento de la tuerca que sujeta el bulbo a la orza. Ambos añadidos son visibles en la Fig. 64: la parte alta del bulbo, es el añadido para el alojamiento de la orza; la parte baja, es el correspondiente para el alojamiento de la tuerca.

Fig. 64

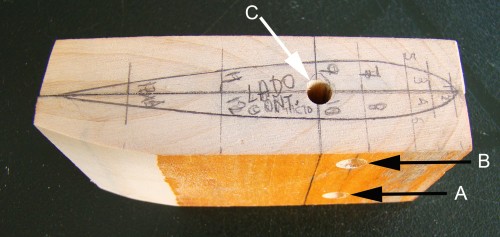

La Fig. 65, capta un momento de la construcción de la parte del modelo que simula la orza. Básicamente, está pieza está formada por dos tacos de madera unidos entre sí mediante los dos tornillos, A y B. En su canto cercano puede verse el trazado del contorno transversal de la orza, de manera que una mitad longitudinal del mismo está situada sobre uno de los tacos y el resto sobre el otro. El agujero C solo sirve para ceñir con un tornillo a ambos tacos de madera a la autentica orza, con objeto de realizar con comodidad el trazado del contorno de ésta sobre aquellos; hago notar que cada mitad de este agujero está practicado en cada uno de los tacos. Este trazado, debe trasladarse exactamente al lado opuesto de ambos tacos, con objeto de guiar con éxito el lijado del material sobrante, parte del cual ya está eliminado en su esquina izquierda.

Fig. 65

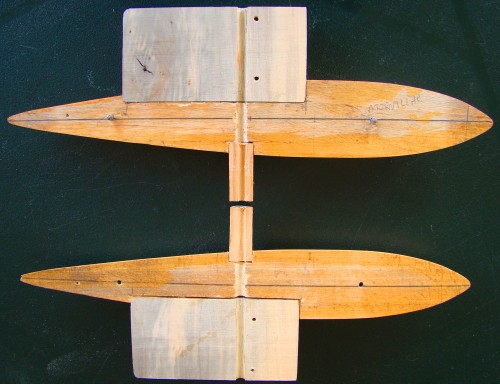

En la Fig. 66, todo el material sobrante de ambos tacos ya ha sido eliminado y, por lo tanto, la pieza está acabada.

Fig. 66

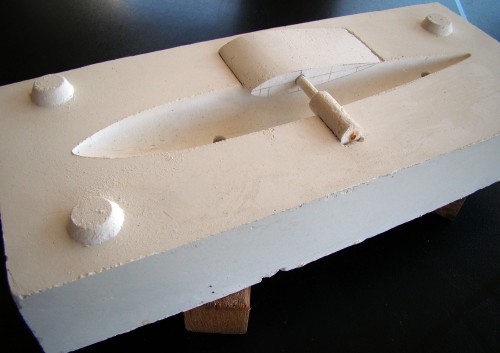

En la Fig. 67, se aprecia la ubicación de esta pieza y la que representa el alojamiento de su tuerca de fijación, sobre el semimodelo del bulbo, así como los alojamientos de las mismas practicados en los semimodelos. No me extenderé sobre la pieza que representa el alojamiento de la tuerca de fijación, pues está formada por dos simples semicilindros.

Fig. 67

En la Fig. 68 ya están instaladas y encoladas al modelo del bulbo todas las piezas y, por lo tanto, terminado el conjunto del modelo, de modo que al unir ambas mitades se genera lo que se ve en la Fig. 64.

Fig. 68

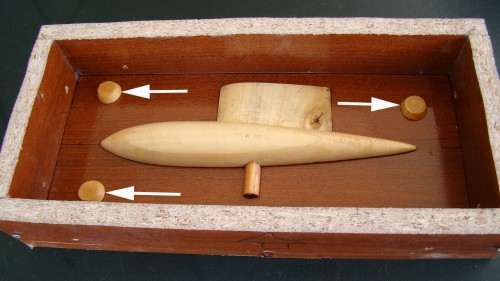

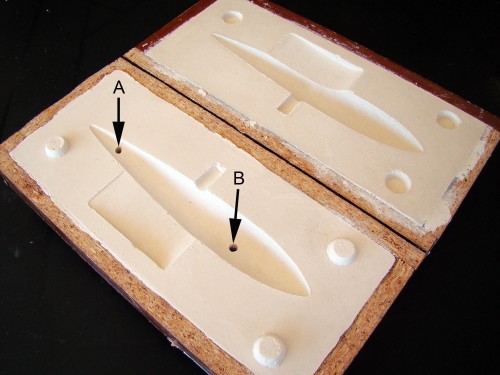

Hasta aquí he descrito las modificaciones introducidas en el modelo del bulbo; ahora describiré las modificaciones introducidas en el molde, para lo que haré referencia a la Fig. 69, en la que se ve la caja de moldeo, conteniendo ya uno de los semimoldes del bulbo, y tres resaltes troncocónicos (los señalados con flechas) que, al rellenar la caja con yeso, dejaran su huella en él para posibilitar la perfecta alineación de los dos semimoldes del bulbo – en las anteriores fundiciones, esta alineación se realizaba mediante dos espigos roscados en cada extremo de una de las cajas, y que, a su vez, encajaban en sus correspondientes alojamientos en la otra -, pues únicamente será el yeso – y no al conjunto yeso más madera – el que se someterá a secado y a la operación de colar el plomo.

Fig. 69

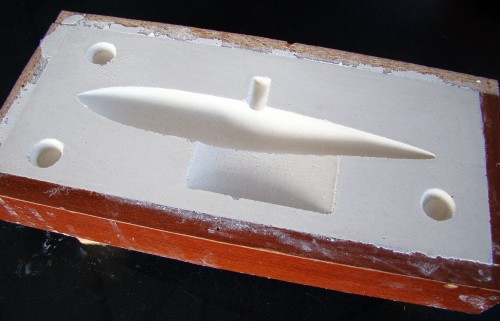

La Fig. 70 muestra el resultado de rellenar con yeso la caja de la Fig. 69, esperar su fraguado, eliminar el fondo de la caja de moldeo y, finalmente, extraer el semimolde del bulbo. No creo necesario más aclaraciones. ¡Ah!, se me olvidaba, he vuelto a utilizar el jabón como desmoldeante.

Fig. 70

La Fig. 71 muestra la preparación para rellenar con yeso la otra media mitad del molde. La novedad introducida es el modo de sujeción de las piezas que generaran el bebedero y la mazarota, durante la operación de relleno del yeso.

Fig. 71

La Fig. 72 muestra el resultado del rellenado con yeso del montaje de la Fig. 71; en ella destaco el agujero “A” (bebedero) para la entrada del plomo liquido, además del “B” (mazarota) para la salida de gases y compensador de la contracción por enfriamiento del plomo. Hago notar que, en el momento de hacer la fotografía, todavía no estaban retiradas las maderas de las cajas de moldeo.

Fig. 72

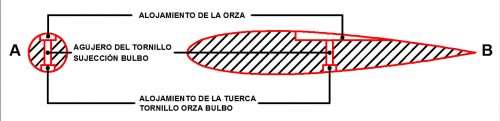

Hasta aquí, he descrito lo relacionado con el molde del bulbo, propiamente dicho; ahora describiré lo relacionado con el macho de moldeo. Aclaro que, éste, es una parte fundamental de los dispositivos utilizados en la fundición de piezas, que se coloca en el interior de los moldes con objeto de que generen sus oquedades. En el caso que describo ahora, el macho de moldeo generará el hueco en el que se alojara el extremo inferior de la orza, el agujero por el que pasará el tornillo que ceñirá la orza con el bulbo, y el alojamiento de la arandela y tuerca del tornillo. La Fig. 73 representa, en su esquema “B”, la sección longitudinal del bubo, por su parte media, y la parte “A”, otra sección perpendicular a la anterior por el eje del agujero del tornillo orza bulbo (las partes ralladas en negro, representan el plomo del que estará hecho el bulbo.

Fig. 73

Así pues, el macho de moldeo deberá generar y posicionar, de acuerdo con el diseño, los alojamientos y el agujero señalados en la Fig. 73. Para tal fin, confeccioné uno formado por dos piezas: una de ellas (la llamaré MM1), generará el agujero por el que pasará el tornillo que sujeta el bulbo a la orza y el alojamiento de su tuerca; la otra (la llamaré MM2), hará lo mismo para el alojamiento de la orza. La MM1 es la que se ve en la Fig. 74 y su geometría son dos cilindros de distintos diámetros unidos por sus bases; está hecho de escayola, y su interior contiene una varilla de acero que le confiere la rigidez necesaria.

Fig. 74

Para confeccionar la pieza MM1 utilicé un molde de madera formado por dos mitades idénticas, según se ve en la Fig. 75; cada mitad está formada, a su vez, por otras dos piezas, una para el diámetro pequeño, y la otra para el grande. En la Fig. 76 es visible el molde después de unir sus dos mitades con cinta de carrocero, y tras haber vertido en su interior la escayola y la varilla de acero. Debo decir que la pieza MM1 de la Fig. 74, es el resultado de un segundo intento de elaboración, pues el primero lo invalidé por tener inadmisibles irregularidades superficiales (ver Fig. 77). A día de hoy, ignoro la causa de estas irregularidades, pues creo haber dicho ya que mi relación con los materiales de construcción es francamente mala.

Fig. 75

Fig. 76

Fig. 77

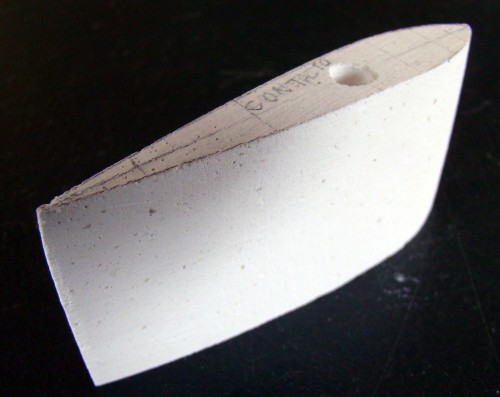

La pieza MM2 (ver Fig. 78) la hice partiendo de un bloque de yeso, y tiene la misma geometría y método de confección que la pieza de la Fig. 66, excepto que no está hecha de dos mitades; el agujero visible en su parte superior sirve para la introducción parcial del lado de menor diámetro de la pieza MM1, tal como se aprecia en la Fig. 79, en la que están ambas piezas (las que forman el macho de moldeo) montadas sobre el molde que, como también puede apreciarse, ya ha sido liberado de las maderas que conformaban su caja de moldeo.

Fig. 78

Fig. 79

Finalmente procedí a la fusión del bulbo, pero el resultado tampoco fue satisfactorio, tal como puede apreciarse en la zona enmarcada en rojo, de la Fig. 80. Aclaro que el apéndice en forma de copa, visible en la parte derecha del bulbo, es la mazarota de fundición, y las láminas son las rebabas propias de fundición; en ambos casos, todavía no han sido eliminadas.

Fig. 80

Si la memoria no me falla, creo que este bulbo debía de ser el cuarto que había fundido, lo que me hizo sumir en un cierto desánimo. Dejé pasar los días, y durante ellos, volví a llegar a la conclusión de que la culpable del nuevo fracaso había sido la humedad del yeso, aunque en esta ocasión tal convencimiento no tuvo la firmeza de otras. Repuesto de este nuevo fracaso, volví a preparar otros moldes, para lo que seguí el mismo proceso de los anteriores, salvo que al semimolde superior le practiqué, tras el secado del yeso, varios agujeros de pequeño diámetro y un bebedero de un tamaño mayor, como se aprecia en la Fig. 81.

Fig. 81

Durante cuarenta días, de los meses de Junio y Julio, mantuve los semimoldes al sol y, el día que procedí a fundir el bulbo, los mantuve en el horno a una temperatura de 200 ºC durante una hora y tres cuartos, cerciorándome así de su completa sequedad; tras ello, volví a colar el nuevo bulbo.

Si el bulbo anterior me dejó con un cierto abatimiento, en esta oportunidad el abatimiento fue completo, pues el desmoldeo de éste evidenció en él un fallo similar al de la Fig. 80, cierto, que algo más pequeño. Sin encontrar explicación a lo ocurrido, y encontrándome del bulbo hasta el gorro, se me ocurrió la idea de eliminar la parte dañada del bulbo (la señalada en rojo de la Fig. 80) con una escofina, tal como se ve en la Fig. 82. Seguidamente fundí, en un molde de acero, una placa de plomo (ver Fig. 83) cuyas dimensiones circunscribían el volumen de plomo que, en esta condición, le faltaba al bulbo. Recorté la placa con la forma del contorno de la superficie escofinada del bulbo, estañé la superficie escofinada del bulbo y la de la placa y, a continuación, las uní por su zona estañada, a lo que le apliqué una llama para fundir el estaño – tal como si fuera una soldadura fuerte capilar clásica -; placa y bulbo quedaron así soldados, tras la solidificación del estaño.

Fig. 82

Fig. 83

El escofinado de la placa de plomo a la forma del bulbo, la eliminación del bebedero, la eliminación de las rebabas y los cilindritos de plomo formados por los agujeritos del semimolde de la Fig. 81, seguido de un raspado con cuchilla de toda la superficie del molde, dio como resultado lo que se observa en la Fig. 84; pueden observarse en ella pequeñas irregularidades en la superficie del bulbo, pero, como es un elemento que debe pintarse, no me pareció anormal emplastecerlas. También es visible en esta Fig., el alojamiento de la orza y el agujero del tornillo que ceñirá a esta con el bulbo, ambos generados durante su fundición.

Fig. 84

No quiero terminar esta parte sin decir que jamás imaginé que la fabricación del bulbo me iba a dar semejante guerra, de modo que, después de casi un año, la Fig. 85 muestra el bulbo, debidamente repasado, unido con su tornillo a la orza. Así mismo, y tras reflexionar sobre lo ocurrido, he llegado a la conclusión de que los problemas de fundición que he tenido, no solo se han debido a la humedad del yeso, sino que también han sido provocados por la falta de uso de un producto llamado estearina, durante el proceso de fusión y colado del plomo. La estearina fue muy usada en fontanería para la soldadura de tuberías de plomo y, sobre todo, para la fabricación de velas; en alguno de los colados de bulbo que hice, utilicé pedazos de vela como substituto, pero sospecho que las utilizadas en ornamentación o como perfume, contienen poca cantidad de estearina; de ahí, el posible origen de mis fracasos. El próximo plomo que funda, recurriré antes a comprar la estearina por internet.

Fig. 85

Página principal:

http://ganandobarlovento.es/