En el año 1.994, compré una casa en el término municipal de Gallur. La casa disponía y dispone de un minúsculo local completamente independiente de ella, que yo acondicioné como taller para hacer “chapucillas”, a las que tan aficionado soy.

Poco tiempo después de comprar esta casa, me comentó un vecino que muy cerca de ella se iba a construir un pantano. Admito que, a bote pronto, no le concedí a esta información demasiada credibilidad, dado que el sitio que aquel me indicaba para la construcción de la presa carecía y carece de ningún tipo de rio que sirviera para avalar semejante proyecto. No obstante, tras el paso de los años, se iniciaron los trabajos de construcción de la presa y hoy La Loteta – que así se llama el embalse – es una magnífica realidad proporcionada por su agua, a su vez, transportada hasta el embalse por una gran tubería construida a propósito.

Sin entrar a valorar la gran maravilla que es la enorme variedad de aves de todo tipo – especialmente acuáticas – que pueblan La Loteta, debo decir que, desde el mismo momento de ver sus aguas, me atrajeron como hierro al imán para navegar por ellas, para lo que, basándome en el diseño de una embarcación de nombre “Cresent” que localicé en Internet, diseñé otra para construirla en la antedicha casa, aprovechando, como no, el taller del que antes he hecho mención. Las primeras pesquisas para conseguir los materiales necesarios para su construcción – básicamente madera – fueron bastante desalentadoras y, desde luego, debo decir que su precio haría que el coste de la embarcación construida de esta manera, superara, a buen seguro, el de su equivalente en poliéster y fibra de vidrio ya construida, sobre todo de segunda mano, mercado en el que existen magníficas ofertas. Adicionalmente existe otra dificultad añadida para poder utilizar una embarcación en un pantano o en el mismo mar, que consiste en solicitar a la administración la autorización para navegar, que en el caso de embarcaciones autoconstruidas, se requiere un proceso que, para su consecución, no tengo la menor intención de seguir. Así pues, he decidido cancelar el proyecto de construcción de la embarcación tipo “Cresent”, pero ello no ha borrado mis deseos de navegar por La Loteta, aunque solamente sea “pilotando” una mini embarcación radio controlada.

Deseo decir que mi afición a los barcos ha sido una constante en mi vida, aunque por unas u otras razones nunca he podido o sabido disponer de uno para matar el gusanillo, y tal vez por eso tengo el hobby de diseñar y construir modelos de embarcaciones. Llegado aquí, quiero aclarar que no me considero un maquetista al uso, pues siempre he sido incapaz de dar a mis modelos un acabado de aspecto comparable al que dan otros muchos y buenos maquetistas a los suyos, y que, simplemente, son dignos de admiración. Mi dedicación al modelismo tiene como objetivo:

1º – Practicar el diseño, que me encanta, especialmente el naval.

2º – Imprimir a los diseños unas características tales, que condicionen una navegación de los modelos similar a la de los barcos reales.

3º – Construir el modelo, aunque me gusta menos que su diseño.

4º – Ocupar mis horas de jubilado practicando todo lo anterior.

Llegado aquí y tras cancelar la construcción de la embarcación tipo “Cresent”, me planteé el dilema sobre el tipo de modelo de barco que iba a hacer para navegar en La Loteta y, tras algunas consideraciones, a principios de Agosto de 2011 decidí diseñar y construir el velero español que había regateado en Valencia durante la 32 edición de la Copa del América – aclaro que, en este momento, mi entusiasmo con el proyecto no era demasiado alto – . Decidida la idea, puse manos a la obra y comencé, durante no pocas horas, a buscar en Internet los datos básicos necesarios para emprender el diseño de la embarcación. Mi primera sorpresa fue descubrir que para el proyecto Desafío Español – nombre de la empresa española creada para afrontar la competición náutica – se utilizaron varias embarcaciones de características diferentes, aunque en muchas páginas Web se daban las mismas características para todas – una simple falta de rigor informativo, del que tantas veces hacen gala algunos malos profesionales – . A esta conclusión llegué tras bastantes horas de “buceo” por Internet, pero finalmente elegí la embarcación que compitió en las semifinales de la Copa del América, y cuyo identificativo de vela fue el “ESP 97”. Sus características principales eran:

Eslora: 25,5 m.

Manga: 3,7 m.

Calado: 4,1 m.

Desplazamiento: 24 Tm.

Peso del bulbo: 19 Tm.

Adicionalmente a estos datos, también conseguí muchas fotografías y un esquema del perfil y la planta de la embarcación, que me han servido de gran ayuda para lograr que mi diseño del “ESP 97” se ajuste bastante al real.

El diseño de las formas del “ESP 97” lo hice por ordenador a escala 1:1 – es el método que ahora sigo para diseñar modelos de barco que existen o han existido – y posteriormente lo he reducido de tamaño, de manera que su eslora de 25,5 m. ha quedado reducida a 1,530 mm., que será la longitud total del modelo, cuando esté terminado.

Todos los modelos que he hecho hasta la fecha, los construí a base de cuadernas y forro de madera, pero este modelo he decidido hacerlo con resina de poliéster y fibra de vidrio, básicamente debido a dos razones:

1º – El diseño del “ESP 97”, hace muy poco viable construir su modelo a base de cuadernas y forro de madera.

2º – La técnica de cuadernas y forrado de madera la he practicado sobradamente, y ahora deseo embarcarme en algo novedoso para mí, como lo es la resina de poliéster y fibra de vidrio.

Dicho lo anterior, paso ahora a explicar, paso a paso, las diferentes fases de diseño y construcción del modelo del “ESP 97”, al que he decidido poner el nombre de “LOTETA”.

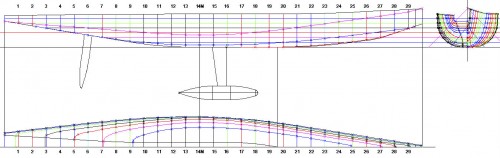

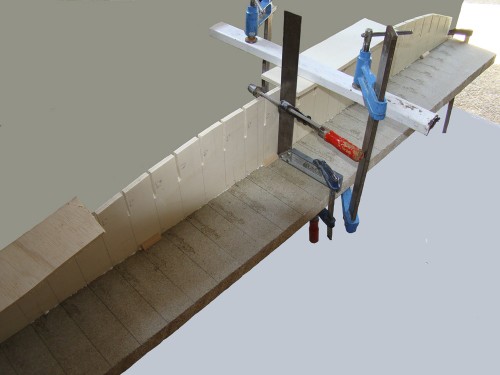

Fig. 1

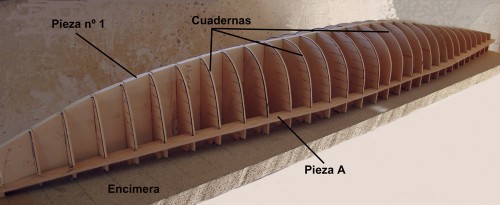

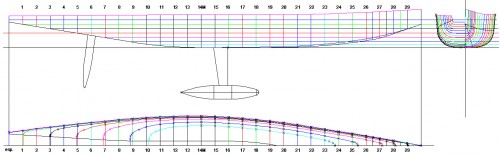

El plano de formas mostrado en la Fig. 1 – clave de todo el proyecto “LOTETA” -, es el resultado de aplicar al diseño, con mayor o menor acierto (menor, como veremos más adelante), los datos de la embarcación que antes he mencionado, algunos conocimientos de geometría descriptiva y cierta experiencia. Partiendo de este plano se diseñan las piezas del molde primario del casco de la embarcación, que básicamente construí con madera contrachapada.

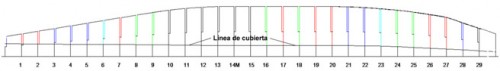

Fig. 2. Plano de la pieza nº 1

La pieza nº 1 – columna vertebral del molde básico – la he hecho, como he dicho antes, en madera contrachapada de 9 mm. de espesor, aunque puede hacerse de cualquier otro. Como se puede observar en el plano, se han practicado en ella los distintos alojamientos de las cuadernas, que, a su vez, he hecho en madera contrachapada de 4,5 mm., lo que quiere decir que la anchura de estos alojamientos es también de 4,5 mm.

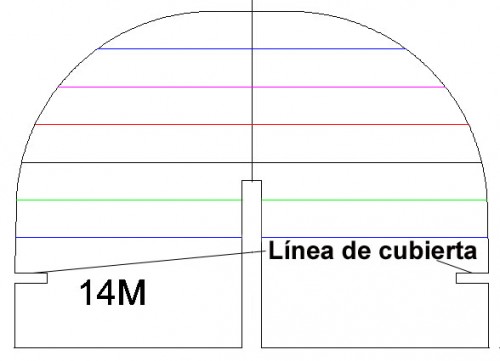

Fig. 3

Plano de la cuaderna 14 M (los planos de las demás cuadernas los he trazado siguiendo las mismas pautas que en este, pero respetando siempre el dimensionamiento correspondiente a cada una de ellas)

Para realizar el trazado de las cuadernas sobre la madera, he seguido el proceso de imprimirlas en papel utilizando una impresora normal y corriente de formato máximo DIN A4 (210 x 297) y, después copiarlas sobre la madera utilizando papel de calcar (reconozco que es un método primitivo, pero es eficaz, barato y está al alcance de cualquiera). Para la pieza nº 1, no he seguido el mismo método, pues dada su forma y tamaño la he trazado directamente sobre el contrachapado de 9 mm. tomando los datos necesarios directamente del ordenador.

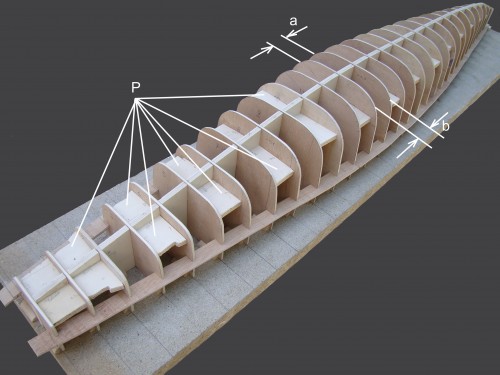

Fig. 4

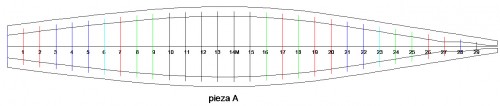

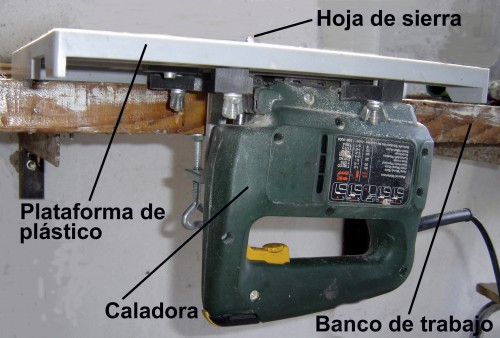

Una vez trazadas las cuadernas sobre la madera, procedí a su corte con sierra, utilizando en esta ocasión la caladora ceñida al utillaje que se ve en la Fig. 6a y 6b, con la misma caladora, manejada directamente a mano, corté la pieza nº 1. Tras acabar las piezas con lija, procedí a encolarlas con cola blanca sobre un pedazo de encimera de aglomerado (puede montarse sobre cualquier otro material, pero conviene que tenga una rigidez que impida, en la medida de lo posible, la deformación del modelo que, debido a su peso, pueda originarse durante su manipulación). Finalizada esta etapa, tracé sobre un contrachapado de 4,5 mm las dos piezas simétricas (fig. 5, pieza A) que definirán la línea de cubierta; el trazado y corte de estas piezas, lo he hecho siguiendo el mismo método que el empleado para la pieza nº 1. Finalizada la confección de ambas piezas, las monté sobre las ya encoladas del molde (también con cola blanca) según se ve en la fig. 7.

Fig. 5

Fig. 6a

Fig. 6b

Fig. 7

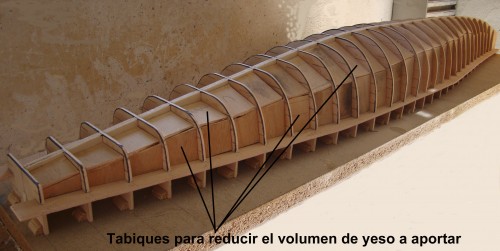

Aclaro ahora que para generar la superficie exterior del casco, utilizaré yeso (técnica que nunca he utilizado, aunque he visto descrita en internet), por lo que, antes de aplicarlo, instalé entre las cuadernas unos suplementos (también de contrachapado) a modo de tabiques, con el único objeto de reducir el volumen de yeso a aplicar al molde y, sobre todo, para reducir su peso. Ver Fig. 8

Fig. 8

La siguiente etapa consistió en rellenar con yeso todos los espacios comprendidos entre las cuadernas, la pieza nº 1 y los tabiques que antes he mencionado. Afirmo que esta etapa del proceso, me resulta francamente desagradable, pues siempre he mantenido una pésima relación con todos los materiales utilizados en la construcción de edificios; no obstante, en la fig. 9, puede verse el resultado de este trabajo, en la que se notan las prominencias de los cantos de las cuadernas. A continuación alisé el yeso (mejor dicho, traté de alisarlo) hasta dejarlo enrasado con el contorno de las cuadernas, proceso en el que puede ser necesario la aportación de más yeso para rellenar aquellos huecos que hayan podido quedar.

Fig. 9

Mi segundo contacto con el yeso para eliminar su exceso y dejar completamente “a la medida” la superficie del casco, me ha resultado absolutamente desalentadora y frustrante, debido a varias razones:

– A mi poco apego hacia el yeso;

– A mi nula experiencia sobre su uso, que me hizo comprender lo complicado y tedioso que iba ser su alisado, bien es cierto que mi escasa paciencia con él, hizo que, a esta actividad, no le dedicara más tiempo del necesario;

– A la tremenda capacidad del yeso para poner todo “perdido”;

Así pues, convencido de que el “método yeso” es, en mi opinión, una birria, rápidamente decidí eliminarlo y terminar el modelo por el método de las tracas, en el que, como ya he dicho, tengo una cierta experiencia.

El primer problema que se me planteó para poder aplicar con éxito este método, fue la fabricación de las tracas de madera que, en esta oportunidad, he decidido que sean de madera contrachapada de 4.5 mm de espesor y 7 mm de anchura (siempre he utilizado de 3.5 mm, pero el día que fui a comprar el tablero, no había de este espesor (¿)… Leroy Merlin Utebo, acostumbra a darnos alegrías de esta guisa).

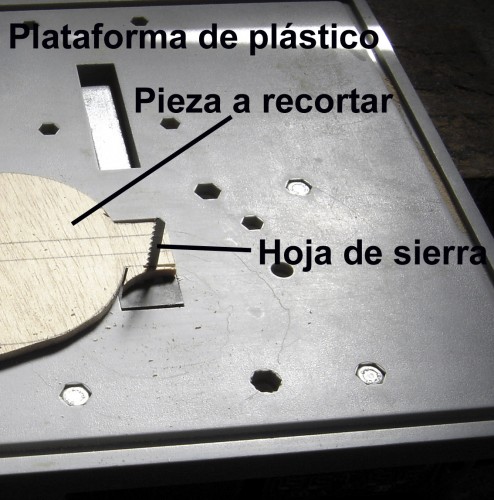

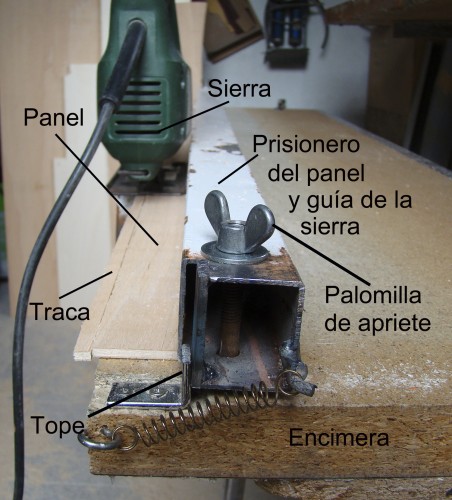

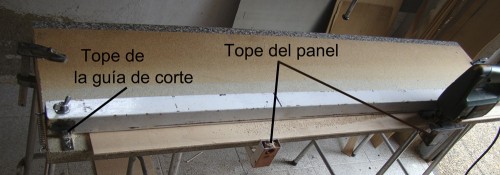

Para fabricar las tracas, diseñé primero y construí después un utillaje cuya puesta a punto requirió también un ajuste de la sierra caladora que utilizo habitualmente, pues sus años de uso han incrementado sensiblemente sus holguras, que normalmente no influyen en trabajos rutinarios, pero sí en este, debido a que las tracas, además de las medidas que antes he dicho, tienen también 1200 mm de longitud, y lograr que tengan la misma anchura en toda su longitud, es lo que hace que este trabajo sea un tanto “especial”. Básicamente, el utillaje consiste en un pedazo de encimera sobre el que está fijado con dos tornillos y sus respectivas palomillas, un tubo de acero cuadrado, que sirve simultáneamente para sujetar el panel durante su corte (apretando las palomillas) y como guía de la sierra. Obviamente, entre los tornillos y el agujero de estos existe un huelgo, que al aflojar las palomillas para poder empujar el panel hasta sus topes – tras el corte de cada traca – podría ocurrir que el tubo no coincidiera exactamente en el mismo sitio en que se encontraba durante el corte de la traca anterior, lo que daría lugar a que las tracas no tuvieran paralelos sus cantos; para evitar esto, instalé un tope en cada extremo del tubo, además de unos muelles que mantienen constantemente en contacto el tubo con estos topes. Otros dos topes adicionales sirven para limitar el desplazamiento del panel y deben tener la suficiente rigidez para que no se deformen con los continuos choques que se van a producir al empujar el panel contra ellos, cada vez que quiera cortarse una nueva traca. Ni que decir tiene, que estos topes deben estar montados de modo que dejen pasar libremente la hoja de sierra de la caladora. Finalmente aclaro que el dimensionamiento del utillaje depende del modelo de caladora a utilizar, de la anchura de las tracas y de la longitud del panel que se utilice para fabricarlas. Espero que las fotografías de abajo ilustren suficientemente esta explicación.

Fig. 10

Fig. 11

La Fig. 12, muestra el conjunto de tracas cortadas con el utillaje.

Fig. 12

Finalizada la fabricación de las tracas, inicié el forrado del modelo que, en este caso, comienza con la colocación de la pieza (también de 4.5 mm de espesor) que abarca toda la parte plana del fondo del casco, como se ve en la Fig. 13:

Fig. 13

Tras la etapa anterior, comencé el forrado con tracas, pero he de decir que antes de iniciarlo, realicé unas comprobaciones que pusieron de manifiesto que el diseño de la proa del barco que yo había hecho, no estaba de acuerdo con la forma que quería darle al modelo con relación a lo que pude apreciar en las últimas fotografías del barco que obtuve en Internet, posteriormente a su diseño. Pese a esta contrariedad, coloqué tres líneas de tracas con la vana esperanza de corregir “sobre la marcha” esa diferencia a la que acabo de referirme; pero, como era de esperar, a medida que colocaba las tracas, también se ponía más de manifiesto el divorcio entre lo diseñado y lo que yo realmente pretendía lograr. Como las desgracias nunca vienen solas, también pude apreciar que algunas cuadernas no mantenían entre si el preceptivo paralelismo. Con estos adversos problemas, muy a mi pesar, tomé la decisión de deshacer lo hecho y comenzar de nuevo, incluyendo también el diseño. No quiero pasar por alto que mi rápida decisión de deshacer todo lo hecho – mi estado anímico no era precisamente de serenidad -, no me ha permitido analizar con rigor la causa de la falta de paralelismo de las cuadernas. Una vez que retorné a la serenidad necesaria, analicé el diseño que yo había hecho en la pantalla del monitor y, efectivamente, el último tercio de la proa del barco no se ajustaba a lo que yo veía en las fotografías que he mencionado antes, lo que me obligaba a rediseñar de nuevo. Puestos a poner en tela de juicio el diseño, también llegue a la conclusión que la forma de la cuaderna maestra tampoco respondía a un análisis más detallado de las fotografías del ESP – 97, lo que me animó a borrar todo el diseño y comenzarlo de nuevo, eso sí, respetando únicamente sus dimensiones. No suelo imprimir sobre papel las líneas de agua de los modelos que he construido, pero esta vez lo he hecho repetidas veces hasta dejar el plano de formas “a cero”. El resultado de este esfuerzo, que duró más o menos una semana, es la imagen de la Fig. 14:

Fig. 14

Como se puede observar, la forma de las cuadernas ha cambiado drásticamente con relación a las mostradas en la Fig. 1; el resto del plano ha cambiado en función de la forma de estas, aunque, a simple vista, no se aprecien grandes diferencias. Llegado aquí, solo me queda por decir que el proceso de elaboración del modelo es exactamente el mismo que el ya antes explicado, si exceptúo que la etapa del yeso, afortunadamente, no se repetirá esta vez.

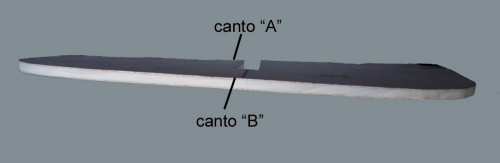

Por fin he comenzado a montar de nuevo la estructura principal del modelo, o sea, la pieza nº 1 y las cuadernas. Haciendo esta operación, con más detenimiento que la primera vez, he detectado la causa de la falta de paralelismo de las cuadernas a la que antes me he referido, y que fue un detonante importante para deshacer todo lo hecho y volver, en consecuencia, a empezar de nuevo el proyecto. Esta falta de paralelismo ha sido provocada por el alabeo de muchas de las cuadernas (la Fig. 15, corresponde a una vista desde la parte inferior de la cuaderna nº 15 y, como se puede observar, los cantos “A” y “B” – partes alta y baja de la cuaderna, respectivamente – deberían ser paralelos en sus tramos centrales, pero no lo son debido a su alabeo), a lo que se ha unido la poco cuidada colocación de los tabiques limitadores del aporte de yeso; un error de principiante, que únicamente atribuyo a mi escasa convicción inicial en el proyecto, convicción que fue incrementándose a medida que avanzaba este, pero que la exigencia que yo le pedí en un determinado momento, no satisfizo lo que ya estaba mal hecho y, en consecuencia…¡vuelta a empezar!

Fig. 15

En la Fig. 16 se ve el encolado de la pieza nº 1 sobre la encimera, y pone de manifiesto el hincapié que esta vez hice para mantener la perpendicularidad de aquella sobre esta, para lo que no dudé en valerme de una escuadra de carpintero

Fig. 16

Finalizado el encolado de la pieza nº 1, monté las cuadernas, pero su alabeado hizo que el paralelismo entre las mismas fuese inexistente – como ocurrió en el primer montaje – llegando a producirse entre las cotas “a” y “b” de algunas cuadernas, (ver Fig. 17) una diferencia de 4,5 mm; pero esta vez, alertado como estaba, decidí hacer las correcciones necesarias, antes de continuar el proceso. Por cierto, los pésimos paneles contrachapados que utilicé – los de 4,5 mm de espesor alabeados y el de 9 mm despegado por zonas en el centro de su espesor – los compré, a precio de “alta calidad”, en el ya citado Leroy Merlin Utebo. Si, ya se que los hay de muy buena calidad, pero en Zaragoza no conozco ningún sitio que los venda…¡una pena!

Para corregir esta deficiencia, que me costó bastante tiempo y no poca paciencia, decidí insertar entre cada dos cuadernas, unas maderas de forma más o menos rectangular o trapezoidal – según su lugar de colocación – con tres de sus lados contiguos perpendiculares dos a dos (piezas “P” de la Fig. 17). La mejora lograda de esta manera fue mucha, pero no suficiente, por lo que me vi obligado a fabricar un utillaje para comprobar, de una manera rápida, la perpendicularidad de las cuadernas con la pieza nº 1.

Fig. 17

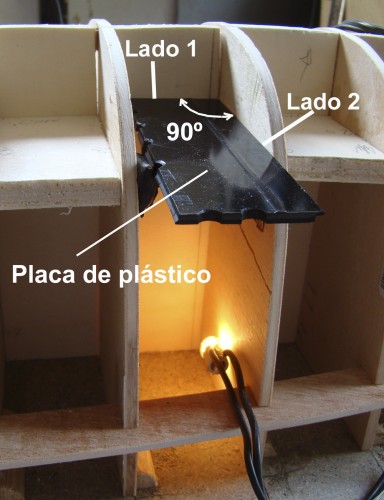

Básicamente el utillaje consiste en una placa de plástico de forma rectangular con dos de sus lados contiguos 1 y 2, perfectamente perpendiculares entre si, como se ve en la Fig. 18

Fig. 18

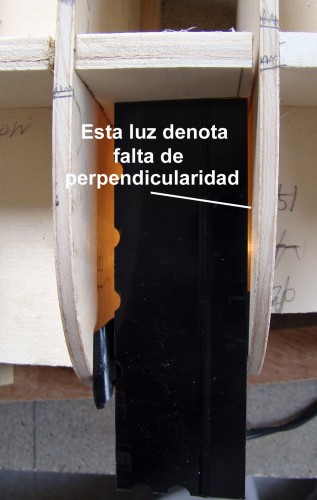

Iluminando desde la parte inferior con una pequeña bombilla, se puede apreciar, sin ninguna dificultad, la falta de perpendicularidad de cada cuaderna en la zona donde se coloque la placa.

Fig. 19

Fig. 20

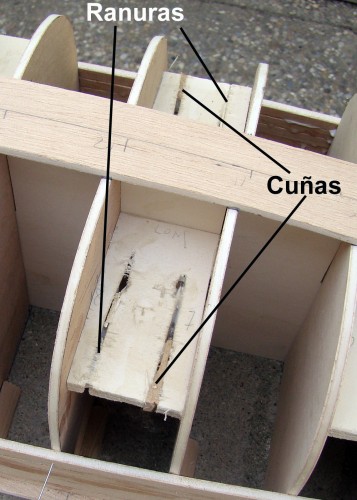

Para dejar lo más próximo “a cero” esta falta de perpendicularidad de las cuadernas, les hice a las piezas “P”, correspondientes a las cuadernas que lo necesitaban, unas ranuras (ver Fig. 20) por las que introduje cuñas para separarlas o, acercarlas, aplicándoles la fuerza de un “sargento”. Este tedioso proceso no hubiera sido necesario si los paneles de contrachapado estuviesen completamente planos.

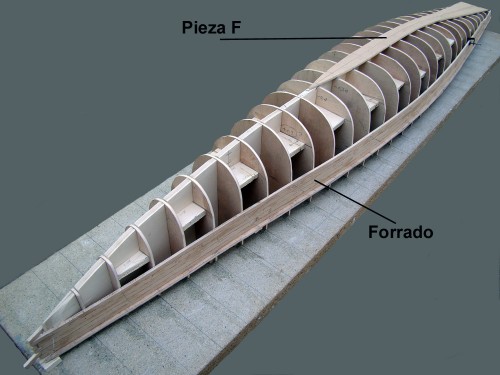

Como no hay mal que cien años dure, finalicé esta engorrosa etapa e inicié el forrado con tracas – en ciertos lugares de España, a este proceso también se le llama banceado, pues a las tracas de madera se las conoce por el nombre de bances – , también instalé la pieza “F”, de la que ya he hablado en la Fig. 13 (ver Fig 21) y, seguidamente, coloqué el resto del forro sin ninguna dificultad digna de consideración, operación que duró unos ocho días. Las Fig. 22a, 22b, 23a y 23b ilustran los momentos intermedio y final de este proceso. Obviamente, el siguiente paso consiste en recortar los sobrantes, tapar las posibles rendijas que puedan haber quedado y lijar hasta dejar la superficie del casco perfectamente lisa y apta para su recubrimiento con barniz. La Fig. 24a y 24b ilustra la popa del barco, antes y después del recorte de los sobrantes y posterior lijado.

Fig. 22a

Fig. 22b

Fig. 23a

Fig. 23b

Fig. 24a

Fig. 24b

Lo hasta aquí relatado, ha sido realizado en el periodo comprendido entre finales de Junio y principios de Noviembre de 2011, momento en que lo suspendí debido a la llegada del invierno y que espero retomar para la próxima primavera de 2012.

Continúa en: http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-ii/

Le felicito por la precisión en el lenguaje: efectivamente en Galicia decimos «bances» para las tablas del forro.

Bueno, le felicito por eso y por el extraordinario trabajo y la expresividad al relatarlo.

Gracias y un cordial saludo.

Pablo:

Agradezco enormemente tus comentarios.

Recibe un cordial saludo