Viene de:

http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-vi/

Continúo hoy el relato de la construcción del “Loteta”, para narrar el decepcionante final de su primer bulbo, cuya confección describí en las postrimerías de la parte VI de ésta ya larga narración que comencé hace algo más de tres años.

Tras la fundición en plomo del bulbo, y sin someterlo a ningún proceso de acabado, lo coloqué en un utillaje de madera que diseñé haciendo que su eje longitudinal fuera paralelo al plano de apoyo de aquel, para permitirme así mecanizar – con una fresa accionada por una taladradora – el alojamiento de la orza con su fondo también paralelo a dicho eje (ver Fig. 57). Este método funcionó razonablemente bien, pero el plomo, además de ser un metal blando, también es bastante correoso cuando se corta, lo que provoca que la fresa frecuentemente se “agarre” a él – especialmente cuando el conjunto utillaje-bulbo se mueve a mano -, dando lugar a una irregular línea de corte, defecto que solucioné estañando sobre ella una lámina de latón, detalle del que no hice ninguna fotografía.

Fig. 57

Terminada la soldadura de la lámina de latón que antes he mencionado, y comprobado el buen encaje del bulbo con la orza, procedí a lo que creí algo “tirado”: hacer en el bulbo el agujero que sirve para el paso del tornillo que sujeta a éste con la orza. De nuevo, la extraña propiedad correosa del plomo volvió a manifestarse de la forma más desagradable, pues a pesar de que mi taladradora tiene una potencia más bien alta, fue capaz de pararla, de modo que, después bajar al mínimo su velocidad de giro e ir profundizando muy poco a poco, el agujero avanzaba despacio y mal, hasta el extremo de partirse la broca de 5 mm de Ø. La complicada extracción del trozo de broca, reveló que el agujero estaba muy desplazado, tal como se ve en la Fig. 58. En ella pueden verse las partes: A, que representa el corte transversal del bulbo perpendicular al eje longitudinal de éste y que, además, pasa por el eje del agujero; B, que representa un corte longitudinal del bulbo perpendicular al del corte de la parte A; C, que representa una vista en planta del bulbo (lado alojamiento orza); y finalmente la D, que representa lo mismo que la A, salvo que ésta es la teórica, y la D es la real.

Este defecto invalidaba completamente el bulbo, no obstante, me dio por cavilar la forma de solucionarlo, y durante este periodo de reflexión me entró la duda de si su tamaño era correcto, pues, cuando lo diseñé – casi tres años antes – desconocía los pesos del casco, de la cubierta (básicamente por desconocer sus espesores finales), el de la orza y el del timón, datos fundamentales para definir el bulbo con la precisión debida. Así pues, volví a re calcular el bulbo, pero esta vez con datos reales, y los resultados fueron concluyentes: el bulbo pesaba el doble de lo necesario; en consecuencia, a empezar de nuevo.

Fig. 58

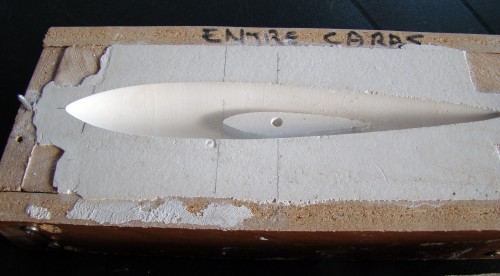

Volví a confeccionar en madera otro modelo de bulbo, siguiendo el mismo procedimiento que el utilizado para el desechado; también volví a preparar las cajas de moldeo y moldes de yeso, del mismo modo que lo ya explicado, pero debo decir que, por circunstancias que aún no he sabido explicarme, solo se rellenó de plomo el 75% del molde. Reflexioné sobre lo ocurrido, y sin encontrar una respuesta satisfactoria reacondicioné el molde de yeso para volver a repetir la fallida operación, excepto que esta vez decidí incorporar una innovación en el molde para que el alojamiento de la orza y el agujero del tornillo de sujeción del bulbo, salieran ya conformados tras el desmoldeo de éste. Para ello confeccioné con yeso una pieza con la forma transversal de la orza, en la que también estaba incluido el mencionado agujero (ver Fig. 59). Esta pieza la adherí con escayola sobre el molde de yeso, como se ve en la Fig. 60

Fig. 59

Fig. 60

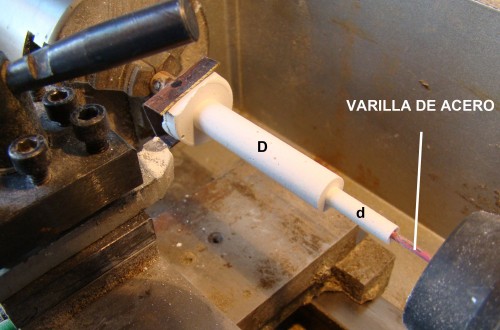

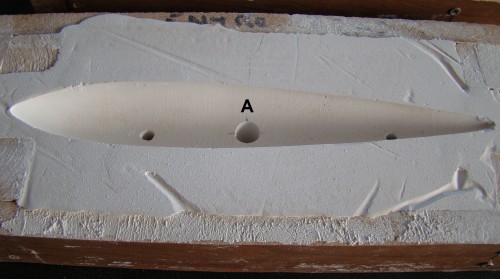

También preparé un cilindro de yeso sobre una varilla de acero, de manera tal que me permitiera tornearlo a las medidas adecuadas para que produjera el agujero del bulbo ya mencionado. En la Fig. 61 es visible esta pieza compuesta por la varilla de acero y el yeso ya torneado a dos diámetros diferentes: el “d” conformara el agujero del tornillo propiamente dicho, y el “D” conformara el alojamiento de la arandela del mismo. En la Fig. 62 se puede observar la forma en la que se instala esta pieza en el molde, operación que hice a través del agujero “A” previamente practicado en la otra caja del molde (ver Fig. 63).

Fig. 61

Fig. 62

Fig. 63

Con este método, colé el bulbo en dos ocasiones, pero tampoco se rellenó completamente el molde con el plomo, pese a que antes de colar y durante una hora, horneé los moldes a una temperatura de 100 ºC; no obstante, si puedo afirmar que el sistema de formación del alojamiento de la orza y del agujero, fue un éxito.

Dos semanas después del último intento de moldeo del bulbo, sigo sin saber las causas de lo ocurrido, pero sospecho que la humedad del yeso – pese al horneado – es el motivo fundamental del fracaso, pues el primer bulbo lo fundí en el mes de septiembre cuando todavía disfrutábamos del verano y, consecuentemente, la humedad era bastante baja, lo que me facilitó un buen secado del yeso; sin embargo los tres últimos bulbos los colé a finales de octubre con una humedad del 94 %, valor que dificultó el secado del yeso, como ponía de manifiesto la “ebullición” del plomo durante su colado en el molde, a causa de la expulsión del vapor de agua contenida en el yeso y de los gases propios de fundición.

La próxima temporada estival trataré de superar este inesperado contratiempo.

Página principal: