Viene de:

http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-v/

Quien haya seguido el desarrollo de este proyecto, recordara que finalizando la parte V de este relato, afirmé que debido a las oquedades que habían aparecido en las dos bandas de la cubierta del “Loteta”, decidí moldear otra nueva, excepto que en esta ocasión prescindí del engorroso utillaje de policarbonato, lo que produjo un resultado plenamente satisfactorio y un trabajo de laminación mucho más cómodo. Esta nueva laminación la realicé a caballo de los meses noviembre y diciembre del 2013, y ya por aquellos días la temperatura ambiente no superaba – excepto al sol – los 15 ºC, valor por debajo del cual las resinas no gelifican (solidifican); en consecuencia, me vi obligado a meter en un cuarto pequeño – calentado a 25 ºC – al molde y laminado para que se produjera la solidificación de la resina, y los mantuve así durante unas 20 horas. El desmoldeo lo realicé, sin nada digno que reseñar, a mediados del mes de marzo del 2014. Esta segunda cubierta, vista inmediatamente después de su desmoldeo, es la de la Fig. 17.

Fig. 17

En la Fig. 18 ya están muy recortadas las rebabas originadas durante su laminación, aunque, como es obvio, necesitó un trabajado mucho mayor para conseguir un satisfactorio acoplamiento con el casco.

Fig. 18

El ajuste de la cubierta con el casco requirió cierta dosis de paciencia por mi parte, pues diseñar la forma de la cubierta en la zona donde se une al interior del casco – línea señalada con trazos blancos en la Fig. 18 – supone la adopción de un valor del espesor del casco, que desconocía cuando lo diseñé; a esto también se añade la forma irregular de la superficie de un laminado hecho a mano, que también incrementa la dificultad para que la línea de unión cubierta-casco sea lo más perfecta posible, algo que creo haber conseguido, en la medida de mis posibilidades. Aclaro estas cosas, porque lo fetén debería ser eliminar simplemente las rebabas y encajar casco con cubierta “a la primera”. Para eliminar las rebabas y ajustar la cubierta al casco utilicé una lijadora de cinta, visible en la Fig. 19, aunque el retoque “fino” lo hice manualmente.

Fig. 19

Fig. 20

El resultado de esta última operación es visible en la Fig. 20 – una vista por la aleta de babor del “Loteta” -, y en la Fig. 21 – una vista por su amura de babor -.

Fig. 21

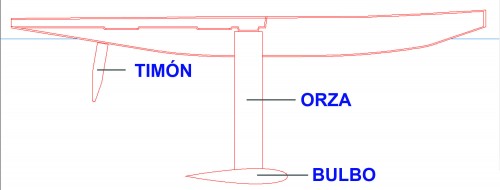

Terminadas las operaciones de ajuste de la cubierta con el casco, proseguí con el diseño definitivo de la orza, bulbo y timón, y aunque creo que casi todos sabemos que es y para lo que sirve el timón de una embarcación, no parece que sea lo mismo en el caso del bulbo y la orza; por ello, he creído conveniente mostrar en la Fig. 22 – una sección longitudinal del Loteta – los nombres de estas tres partes fundamentales en un moderno velero de competición. No es mi intención explicar aquí la función que cada una de ellas desempeña durante la navegación, pues existen en internet excelentes explicaciones sobre el particular; no obstante diré una obviedad, y es que las tres piezas se desplazan dentro del agua cuando el barco se mueve. Debido a ello, todas ellas deben tener un perfil en la dirección de su movimiento que minimice la resistencia que el agua opone a su movimiento. Así pues, entre los muchos perfiles existentes, elegí el NACA 0015 (Los perfiles NACA son una colección de perfiles hidrodinámicos y aerodinámicos creados por la NACA – National Advisory Committee for Aeronautics –; actualmente convertida en NASA (National Aeronautics and Space Administration).

Fig. 22

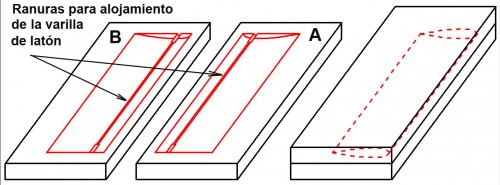

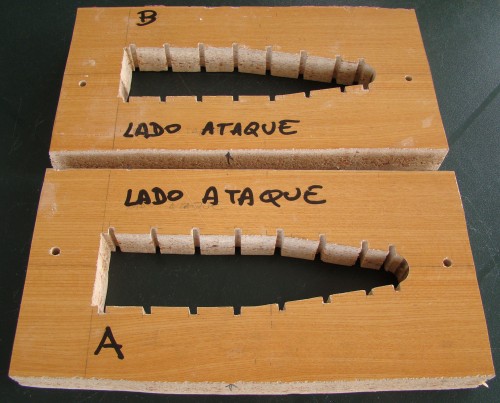

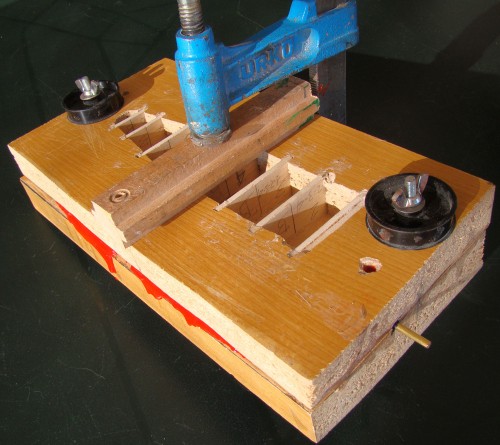

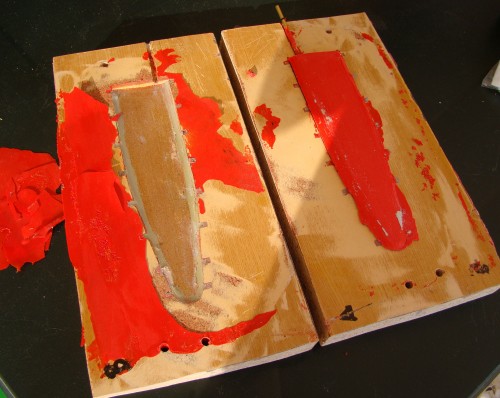

Dicho lo anterior, comenzaré relatando la construcción de la orza y del timón. La orza es una pieza prismática cuya base tiene la forma del perfil NACA 0015 y cuya sección longitudinal (la vista en esta Fig. 22) tiene la forma de un rectángulo – aunque sería mejor que fuera de forma trapecial, con su base menor en la parte inferior, pero decidí hacerla así por su mayor facilidad de diseño y construcción –; el timón tiene una forma algo más complicada que la orza, y su sección longitudinal es la que se ve en la Fig. 22 y, al igual que aquella, todas sus secciones paralelas a la flotación del barco, tienen el perfil NACA 0015. Las dos piezas las he construido de forma similar, y para ello construí dos semimoldes simétricos “A” y “B” (ver Fig. 23) a los que rellene, en su parte roja, con las mismas resinas de poliéster y fibras de vidrio que las utilizadas en casco y cubierta; hecho lo cual, y con una lijadora de cinta, dejé completamente plana las caras “A” y “B” correspondientes a ambos moldes, y a continuación hice una ranura idéntica en ambos semimoldes para dar alojamiento a una varilla de latón de 4 mm de Ø, dotada en ambos extremos con sendas barras exagonales de 7 mm de Ø, roscadas interiormente a M4. Seguidamente, cubrí con desmoldeante las partes exteriores del rectángulo rojo, con resina de poliéster su parte interior y, antes de que solidificara, uní ambos semimoldes, tal como se ve en la Fig. 28.

Fig. 23

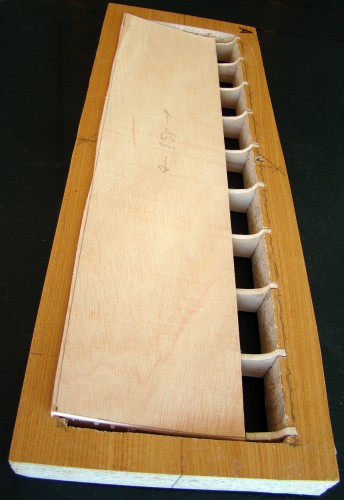

Las Fig. 24, 25 y 26 se ven distintos momentos de la construcción de los semimoldes de la orza – en la última, ya acabados – y, concretamente en la 24, he señalado con una línea roja el perfil NACA 0015.

Fig. 24

Fig. 25

Fig. 26

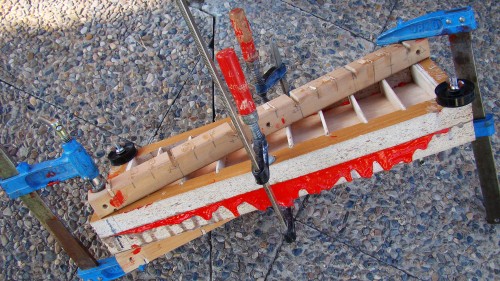

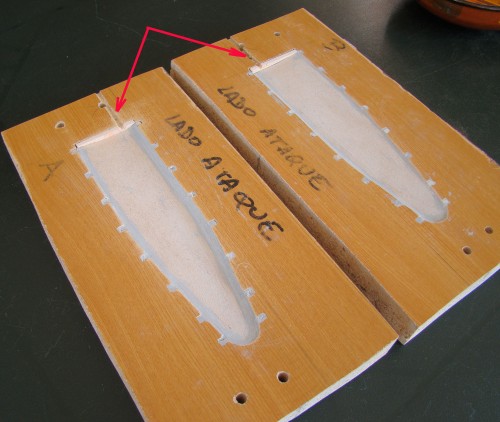

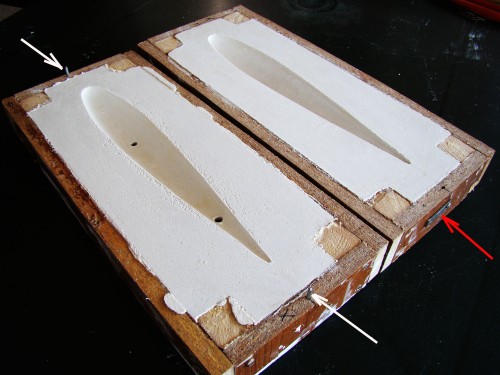

La Fig. 27 muestra los dos semimoldes tras pasar las etapas de laminación hechas con el mismo gel coat, resina de poliéster y fibra de vidrio que ya he mencionado, además de haber enrasado el conjunto de todos ellos con sus respectivos planos de contacto entre ambos semimoldes; asimismo, ambas semiorzas también tienen hechos los alojamientos de la varilla de latón – colocada en uno de ellos – para que esta explicación sea más ilustrativa. En la Fig. 28 son visibles los dos semimoldes inmediatamente después de haber aplicado gel coat a las superficies de ambas orzas, a la varilla de latón y después de unir ambos semimoldes. Hago notar que los tornillos inferior derecho y superior izquierdo (los que tienen discos negros), son los que, previamente a esta operación, he previsto para sirvir como método de alineación de ambos semimoldes durante el momento de encarado de uno con otro; el resto de gatos y sargentos solo sirven para mantener los semimoldes en buen contacto, aunque solo ligeramente apretados.

Fig. 27

Fig. 28

Al día siguiente, procedí a desmoldear la orza, momento captado en las Fig. 29 y 30

Fig. 29

Fig. 30

Llegados aquí, deseo hacer hincapié de que la orza de éste modelo o la de cualquier otra embarcación real con un tipo de orza similar, es una pieza sometida a grandes esfuerzos, por lo que debe construirse con el objetivo fundamental de soportarlos; por esta razón y antes de realizar el diseño de esta orza, traté de localizar las propiedades mecánicas del conjunto formado por la resina de poliéster y la fibra de vidrio, pero no lo conseguí; de modo que hice su dimensionado en base a unos valores groseramente estimados, con lo que, hasta realizar la prueba que explico a continuación, tuve bastantes dudas sobre su capacidad de resistir los esfuerzos originados por el balanceo y escora (inclinación) del barco con un peso del bulbo, situado en el extremo de la orza, de unos 3.200 gr. Así pues, explicaré la prueba antedicha.

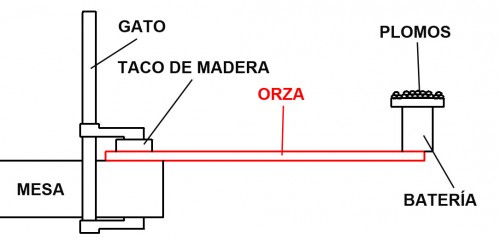

En la Fig. 31 y en el esquema de la 32 se aprecia la orza con un extremo trincado al canto de una mesa, y el otro extremo soporta una batería más un recipiente conteniendo plomos de los utilizados en la pesca, cuyo peso total es de 3.408 gr. Para mí satisfacción, la orza resistió esta dura prueba sin mostrar la menor señal de debilidad.

Fig. 31

Fig. 32

Las Fig. 33, 34 y 35 se ven distintos momentos de la construcción de los semimoldes del timón – en la última ya están acabados, pero sin barnizar -; concretamente en la 33, he señalado con una línea roja el perfil NACA 0015, y en la 34 señalo con flechas las dos semiacanaladuras en las que se alojara la mecha del timón durante la etapa de unión de ambos semimoldes (para quien no lo sepa, la mecha del timón es la pieza que, operada desde el interior de las embarcaciones, hace girar su timón con objeto de obligarlas a virar a babor o a estribor – según el sentido de giro -, o sea, a cambiar el rumbo de la embarcación).

Fig. 33

Fig. 34

Fig. 35

La Fig. 36 muestra los dos semimoldes del timón tras pasar las etapas de laminación hechas con el mismo gel coat, resina de poliéster y fibra de vidrio ya mencionados, además de haber enrasado el conjunto de todos ellos con sus respectivos planos de contacto entre ambos semimoldes; asimismo, ambos semitimones también tienen hechos los alojamientos de la mecha, colocada en uno de ellos. En la Fig. 37 son visibles los dos semimoldes inmediatamente después de haber aplicado gel coat a las superficies de ambos semitimones, a parte de la mecha y después de unir ambos semimoldes. Los tornillos y el gato visibles desempeñan el mismo papel que lo ya explicado para la orza.

Fig. 36

Fig. 37

Las Fig. 38 y 39 muestran el timón inmediatamente después de su desmoldeo.

Fig. 38

Fig. 39

Las Fig. 40 y 41, muestran la orza y el timón, respectivamente, completamente terminados.

Fig. 40

Fig. 41

Llegados aquí deseo decir que los moldes de la orza y el timón me dieron bastante guerra, pues, de la orza, conseguí el molde correcto al segundo intento, y del timón al tercero, debido al empleo de malos o inapropiados materiales, a un fallo de diseño en uno de los intentos del timón y, sobre todo, a que desde el principio no le concedí la importancia que su fabricación entrañaba, sea debido a una falta de experiencia o a un exceso de confianza o a ambos.

La fabricación del bulbo también me causó problemas, pues inicialmente decidí fabricarlo utilizando la técnica de fundición conocida con el nombre de «a la cera perdida», pero creo que la “cera” que utilicé no era tal, sino parafina, a la que, sin demasiado fundamento técnico, le achaco las razones de los dos fracasos que tuve, a consecuencia de lo cual decidí seguir el proceso clásico de fundición, que relato seguidamente.

Para fabricar el modelo del bulbo – también de perfil NACA 0015 – elegí dos listones de pino atornillados entre sí, de manera que el paralelepípedo así formado por ellos fuera, como mínimo, circunscrito a él. Seguidamente coloqué el punto de arrastre y el punto del torno en el plano de contacto de ambos listones, y procedí a su cilindrado de forma escalonada, tal como se aprecia en la Fig. 42.

Fig. 42

A base de escofina y lija, alisé el escalonado antedicho, según se ve en la Fig. 43. En la Fig. 44 ya está el modelo terminado; también se ven en ella los tres alojamientos de los tornillos que mantienen unidas las dos partes del modelo (los ya citados listones iniciales).

Fig. 43

Fig. 44

Terminado el modelo, tapé con emplaste de carrocero las pequeñas oquedades y encolé tapones de madera en dos de los agujeros para alojamiento de los tornillos, finalizado lo cual repase todo y barnicé el modelo, como se aprecia en la Fig. 45, en la que también se ven fijados a él dos conos de madera; ambos conos son los que, en su momento, produjeron en el yeso – material que utilicé como moldeador del plomo – dos agujeros: uno para verter el plomo fundido (bebedero), y el otro para dar salida a los gases y compensar el efecto de rechupado del plomo al enfriarse (mazarota).

Fig. 45

En la Fig. 46, se ven separados ambos semimodelos, y uno de ellos ya está colocado en el interior de su caja de moldeo, a punto de ser rellenada con yeso; pero antes diré que, para el modelo, utilicé un excelente desmoldeante hecho a base de jabón de taco casero (el utilizado para el lavado a mano de la ropa) disuelto en agua muy caliente (hirviendo), en una proporción de 500 gr. de jabón por litro de agua (0.5 a 1), hasta conseguir un aspecto de la mezcla similar al de la salsa mayonesa (ver Fig. 47), aunque su color depende completamente del que tenga el jabón que se utilice.

Fig. 46

Fig. 47

En la Fig. 48, es visible la caja de moldeo rellena de yeso; tras su endurecimiento, solté el fondo de la caja, a la que también había dado desmoldeante, y le di la vuelta, quedando a la vista la parte plana del semimodelo, y la superficie plana del yeso que estuvo en contacto con el fondo de la caja, como se ve en la Fig. 49, y en la que también señalo con flechas los dos espigos que en su momento ocuparon los tornillos de unión de los dos semimodelos; estos espigos sirvieron para situar correctamente el otro semimodelo sobre éste.

Fig. 48

Fig. 49

En la Fig. 50, ya está colocado el semimodelo sobre su pareja de la Fig. 49, que, además, porta las piezas generadoras del bebedero y la mazarota; también está colocada la otra caja de moldeo, aunque ésta, como es obvio, carece del fondo que tenía la anterior. En esta condición, unté desmoldeante al yeso y al semimodelo, dejando transcurrir el tiempo suficiente para que se secara, tras lo que rellené el hueco de yeso, como se ve en la Fig. 51.

Fig. 50

Fig. 51

Poco antes de que fraguara completamente el yeso, retiré los dos conos generadores del bebedero y la mazarota, como se ve en la Fig. 52, tras lo que esperé el tiempo necesario para el completo fraguado del yeso.

Fig. 52

Concluido el tiempo de fraguado del yeso, procedí a separar las dos cajas de moldeo y a extraer de sus alojamientos los dos semimodelos (ver Fig. 53).

Retrocedo en el relato para decir que, previamente al último relleno de yeso, uní ambas cajas de moldeo con una plaquita de acero y dos tornillos, señalados en la Fig. 53 con una flecha roja; también fijé la posición relativa de ambas cajas mediante dos espigos roscados a una de ellas (marcadas con dos flechas blancas en la Fig. 53) y sus correspondientes alojamientos en la otra. Este detalle es fundamental para volver a alinear las cajas exactamente igual que estaban previamente al último relleno de yeso.

Fig. 53

Creo que fueron cinco los días necesarios para el completo secado del yeso, durante los que recurrí al sol, a la corriente de aire de un ventilador y, finalmente, a un enérgico soplado del yeso con aire muy caliente. Así pues, tras calentar previamente el yeso, procedí a colar el plomo fundido en el molde, cuyo aspecto final es visible en la Fig. 54.

Fig. 54

Transcurrida una media hora, solté los tornillos que mantenían unidas las cajas de moldeo y las separé y, con mucho cuidado (todavía estaba muy caliente el metal), eliminé la mazarota y el bebedero de plomo, quedando a la vista el bulbo. Debo decir que el lado contrario de la mazarota y el bebedero presentaba un aspecto muy satisfactorio, pero no así el lado de estos, pues su aspecto era del todo inaceptable, lo que me obligó a analizar las causas de lo ocurrido, para llegar a la conclusión de que el jabón desmoldeante había sido la principal causa del fallo, pues sobre las superficies del bulbo y del yeso se notaban unas manchas de tono marrón-gris que solo pude atribuirlas a él; de modo que, con paciencia, con la ayuda de mis uñas y con gran cuidado, eliminé de los moldes todas las manchas y los coloqué para volver a colar de nuevo el plomo, algo que hice después de refundir el bulbo defectuoso, el bebedero y la mazarota, lo que finalizó con un aspecto prácticamente idéntico al de la Fig. 54. Siguiendo los mismos pasos y precauciones de la primera vez, separé los moldes, eliminé el bebedero y la mazarota, quedando a la vista el bulbo, como se ve por su cara inferior y superior en las Fig. 55 y 56, respectivamente.

Fig. 55

Fig. 56

El satisfactorio acabado superficial de este nuevo bulbo, puso de manifiesto el papel negativo jugado por el jabón desmoldeante en el mal resultado del primero que fundí. En la Fig. 56 se observa una contracción del plomo en su parte superior, que he achacado a la baja temperatura a la que he colado el plomo, pues no dispongo de medios adecuados para fundirlo. En cualquier caso, este defecto me ha venido fenomenal, pues es ahí donde he de hacer el alojamiento del extremo inferior de la orza.

Página principal: