Viene de: http://ganandobarlovento.es/construccion-del-modelo-copa-del-america-loteta-parte-x/

Finalizada la construcción del mástil del “Loteta”, paso ahora a describir el equipo de radiocontrol del este modelo y la forma de controlar su rumbo y maniobra de velas.

Para el gobierno del “Loteta” he elegido una dirección de radio de la marca Graupner, compuesta por los siguientes elementos:

- Emisor: mz-10.

- Receptor: GR-12L

- Batería del receptor y servos: 5NH-2600RX

- Servo del timón: C 5191.

- Servo de velas: Regatta II.

El “Loteta” es un modelo bastante grande y, en consecuencia, tanto su timón como sus velas generaran, durante sus maniobras, unos esfuerzos equiparables a su tamaño, razón por la que ambos servos son de los clasificados como de «alto par». El acoplamiento entre la mecha del timón y su servo creo que no requiere ninguna explicación, pues es de lo más clásica, por ello solo volveré a referirme a ella cuando esté montada a bordo. Sin embargo, para la maniobra de velas he creído conveniente hacer un montaje de pruebas antes de instalarla en el modelo, pues era la primera vez que me enfrentaba con un sistema como este y deseaba comprobar su operatividad, pros y contras.

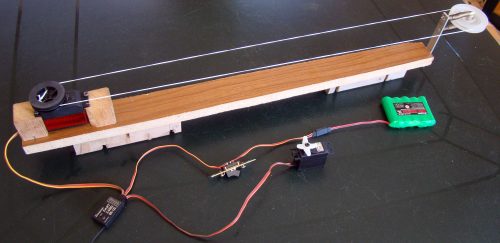

La Fig. 1 muestra el citado montaje de pruebas; en ella son visibles todos los elementos de radiocontrol – excepto el emisor – pero, en cualquier caso, solo resaltaré de ella el servo de la izquierda (Regatta II) en cuyo tambor, de doble garganta, están ligeramente bobinados en sentidos contrarios ambos extremos del hilo de nilón que, a su vez, pasa por la garganta de la polea de la derecha. Esta polea, además de permitir la ida y vuelta del hilo, lo mantiene también tenso permanentemente por el efecto de sus dos muelles (ver Fig. 2).

Fig. 1

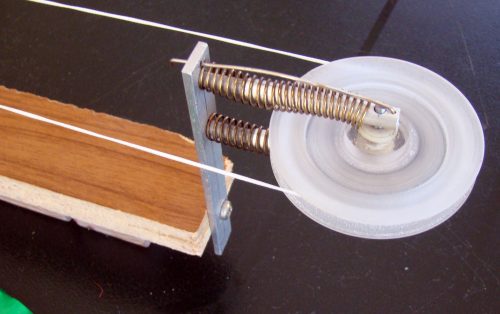

La polea está hecha de lámina de metacrilato, soportada por dos brazos telescópicos de aluminio alojados en el interior de sendos muelles. La polea tiene un cojinete de fricción que permite su giro sobre un eje de acero que, a su vez, atraviesa ambos extremos de los dos brazos telescópicos. El alambre visible encima de uno de los muelles, solo sirve para que no se desarme el conjunto por el efecto de los muelles, antes de ser ceñido por el hilo de nilón.

Fig. 2

Los stiks del emisor vienen configurados de fábrica como se ve en la Fig. 3, de modo que, estén como estén posicionados, siempre vuelven a la posición “0” cuando se sueltan, pero esta condición no es válida para el control de las velas, pues esta palanca debe quedar fija en la posición que se deje y, además, no tiene carreras simétricas como en la Fig. 3, si no una sola carrera de ida y vuelta, como se muestra en la Fig. 4

Fig. 3

Fig. 4

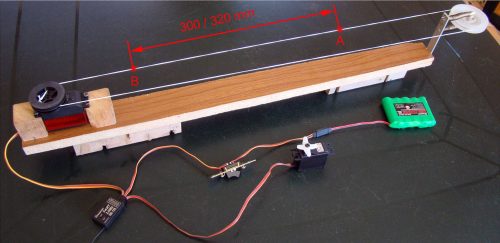

Configurada de esta manera el stick del servo de velas, realicé las pruebas que consideré necesarias, de las que destaco un dato que considero importante conocer: la longitud máxima de hilo que puede soltar el sistema que corresponde a un máximo giro de las velas. Cuando el stick de la Fig. 4 pasa de la posición “0” a la “1”, el punto “A” del hilo de nilón de la Fig. 5, pasa a ocupar el “B” (obviamente al hilo del otro lado le pasa lo mismo), existiendo una distancia entre ellos de 300 ÷ 320 mm, lo que significa que es esa, aproximadamente, la longitud máxima utilizable para el control de las velas.

Fig. 5

Paso ahora a relatar mi peripecia de compra del equipo de radiocontrol, para que sepa, quien esto lea, a qué atenerse si está pensando en la adquisición de alguno. Compré el antedicho equipo de radiocontrol a través de la página web de Graupner pero, previamente, observé que la información ofrecida en dicha página para el servo Regatta II omitía el número total de vueltas que el servo es capaz de dar y el diámetro del tambor de bobinado del hilo, datos éstos, fundamentales para el diseño del sistema de laboreo de velas. Inútilmente los busqué en multitud de páginas de internet, por lo que decidí preguntárselo por e mail a Graupner, cuya respuesta fue correcta para el diámetro, pero incorrecta, ¡y mucho!, para el numero de vueltas, que comprobé durante las pruebas de recepción a que lo sometí, lo que provocó una rectificación del rediseño de lo que ya había dado por bueno.

La primera sorpresa estaba agazapada en el emisor mz-10, pues me vi inmerso en el desmontaje de su tapa trasera para poder realizar la regulación de la palanca que controla el servo de velas, que antes he descrito; tan raro me pareció algo así, que volví a releer su manual de instrucciones (en inglés, claro, y… menos mal que no era en alemán, idioma que desconozco completamente), que no hizo sino confirmar mi percepción de lecturas anteriores. Tan anormal considero este método de regulación que, hasta mi familia llegó a decirme si no me estaría equivocando al desmontar el aparato para hacer tal operación.

Otra sorpresita me aguardaba al comprobar que el conector del cargador de baterías del receptor era incompatible con el conector de las propias baterías. De nuevo me puse en contacto con Graupner, vía e mail, preguntándole cual era el cable, de los muchos que ofertan, que me pudiera servir para la interconexión de ambos. Una semana después me contestaron aclarándome que no tenían ningún cable-puente, ni ningún cargador con conector válido para las baterías… ¡¡Genial!! Tal vez fuera debido a una carta que envié a Graupner, antes de recibir la anterior contestación, o no, el caso es que dos semanas después de mi primer e mail relacionado con este tema, recibí otro de dicha empresa – esta vez incluía nombre y apellido de su autor – para decirme que no tenían ningún cable-puente, pero por favor comprara otro cargador del que me daba sus referencias… ¡¡Otra genialidad más!! Obviamente, no acepté la propuesta y así se lo comuniqué vía e mail; su respuesta bordeaba claramente el límite de las buenas maneras y, desde luego, estaba completamente fuera de una práctica comercial correcta.

Tenía pensado comprarle más cosas a Graupner pero, visto lo visto, la he borrado de mi lista de proveedores aprobados.

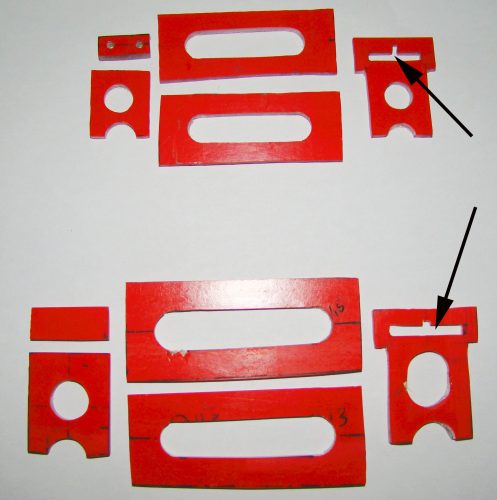

Las bancadas de los servos también las hice con lámina de fibra de vidrio, que confeccioné del mismo modo que el casco y la cubierta del “Loteta”.

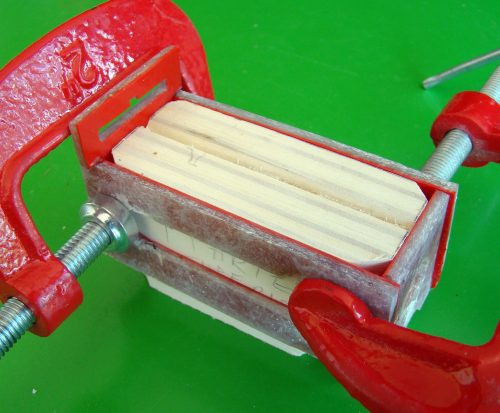

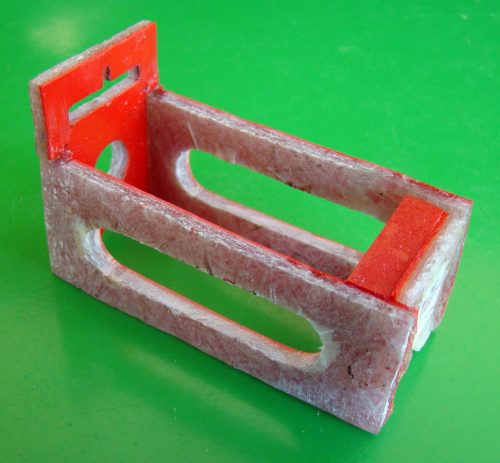

La mayor parte de los servos son fabricados para que puedan instalarse con cuatro tornillos (este es el caso) pero, por razones de facilidad de su montaje y desmontaje a bordo y de una mayor libertad para ubicarlos, realicé el diseño de sus bancadas con idea de poderlos instalar con solamente los tornillos de un mismo lado. La Fig. 6 muestra, en su parte superior, el despiece de la bancada del servo del timón y en su parte inferior su equivalente del servo de velas. Deseo aclarar que los agujeros circulares u ovalados que tienen algunas piezas, son solo para aligerar el peso de las bancadas, y los señalados con flechas corresponden a los alojamientos de los soportes de servo cuyo montaje sobre la bancada lo hará sin tornillos. Las piezas las pegué con pegamento Crestomer 1152 PA y, para facilitar su proceso de unión (el pegamento endurece completamente tras diez horas), hice tacos de madera cuyas dimensiones transversales eran iguales a las dimensiones internas de las bancadas, aunque maté sus esquinas para prevenir un posible contacto con el pegamento.

Fig. 6

La Fig. 7 es una instantánea del método de pegado de la bancada del servo de velas, el del timón, es similar.

Fig. 7

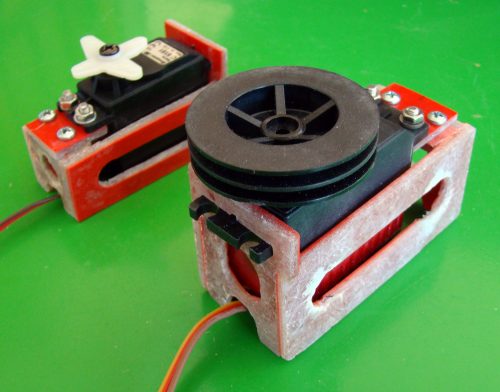

La Fig. 8 muestra la bancada completamente terminada, y la Fig. 9 el conjunto bancadas – servos; de ella destaco que el servo del timón, no está montado con los antivibradores de goma suministrados con él, pues un velero náutico carece de vibraciones, por esa razón, el servo de velas se suministra sin ellos.

Fig. 8

Fig. 9

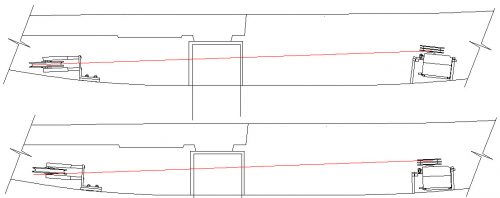

Finalizadas las bancadas, procedí a instalarlas a bordo del “Loteta”, operación ésta, que no requiere mayores aclaraciones. También instalé la polea que actúa al alimón con el servo de velas, y aun que su instalación tampoco reviste dificultad alguna, no obstante, si creí conveniente comprobar su alineación con el tambor de aquel, pues, como creo haber dicho ya, el acabado interior del casco no lo hice utilizando métodos de vacío, lo cual dio lugar a una terminación, lo suficientemente ondulada, como para producir unas irregularidades superficiales que podrían provocar tal desalineación. Así pues, tras retocar la bancada del servo de velas, ajustar el ángulo del soporte de la polea y alisar con lija sus áreas de pegado en el casco, hasta conseguir su correcta alineación, los instalé. La Fig. 10 ilustra las posiciones del servo y la polea en el interior del modelo; su línea roja representa el hilo que unirá a ambos, de modo que las líneas de diámetro máximo de éstos (las que están trazadas), deben ser paralelas a ella

Fig. 10

En la Fig. 11 están representas dos condiciones incorrectas de alineación.

Fig. 11

Tras analizar pros y contras, y al contrario de lo que escribí en la parte X de este relato, la caja de orza la pegue primero al casco del barco, y pospuse su encolado a la cubierta junto con el encolado de esta al casco.

La Fig. 12, ilustra la disposición general en el interior del casco de los componentes mencionados antes, y las Fig. 13, 14 y 15, son detalles de sus tres zonas más relevantes.

Fig. 12

Fig. 13

Fig. 14

Fig. 15

De estas últimas Fig., deseo resaltar que la caja de orza ya está definitivamente pegada al casco, y todos los elementos también están sujetos en su sitio, excepto las baterías, pues, aunque los cálculos las sitúan donde se ven, he creído conveniente determinar su localización exacta durante la primera flotación del barco. Los cables y receptor aún no están fijados en su sitio, pues su irrelevante influencia sobre la posición del centro de gravedad del barco, permite gran libertad de instalación.

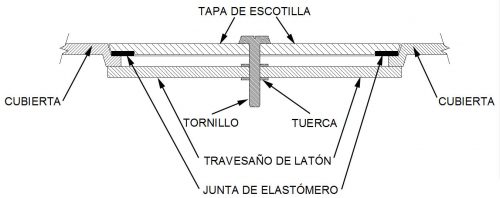

Antes de proceder a pegar la cubierta al casco, creí conveniente resolver el problema de la estanqueidad de las escotillas (todas redondas, como se ha visto en muchas fotografías). La Fig. 16, representa el corte transversal de la escotilla por su diámetro máximo y, como puede apreciarse, esta estanqueidad está encomendado a la junta existente entre la tapa de escotilla y el borde de ésta existente en cubierta (la Fig. 16a, muestra la tapa de escotilla). Inicialmente decidí hacer la junta con una lámina de latex obtenida de un guante del mismo material, pero, por razones que no he estudiado suficientemente, no me salieron con la mínima calidad exigible, por lo que abandoné esta idea. La segunda opción consistió en hacer la junta de silicona, utilizando para ello un molde que hice con una lámina de metacrilato y otra de policarbonato (ver Fig. 17), pero los cuatro intentos que hice fueron completamente insatisfactorios, por lo que también abandoné esta idea.

Fig. 16

Fig. 16a

Fig. 17

Finalmente, mi hijo localizó unas juntas comerciales que inicialmente no me parecieron la solución al problema, pero resultaron ser magníficas tras un análisis más objetivo y algunos retoques. Tales juntas se comercializan en tiendas del ramo para realizar la estanqueidad del agua de descarga entre las cisternas y sus respectivos inodoros; la Fig. 18 muestra la junta en el interior de su embalaje de plástico.

Fig. 18

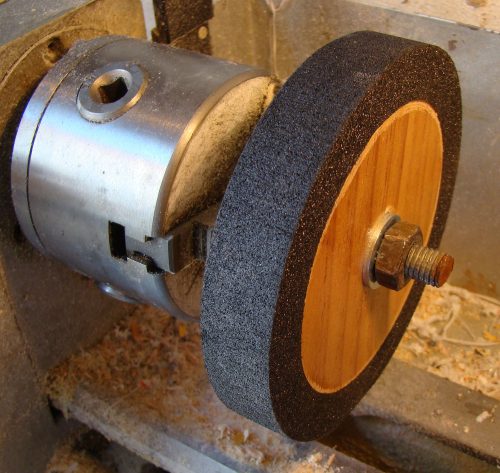

El Ø interior y exterior de esta junta son los adecuados para el uso que va a tener, pero no así su espesor (19 mm), por lo que tuve que desarrollar un método para conseguir unas juntas del espesor adecuado (3 ÷ 5 mm). Este método consiste en un disco cilíndrico de madera (ver Fig. 19) sobre el que se inserta la junta (ver Fig. 20)

Fig. 19

Fig. 20

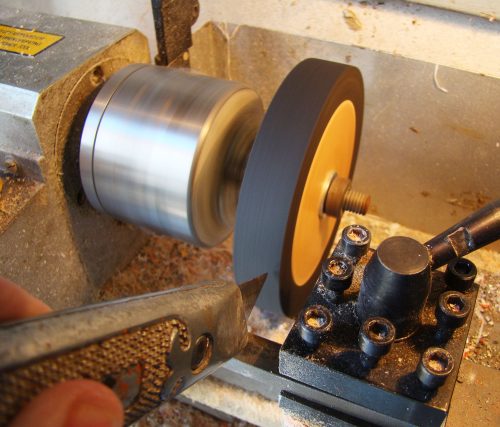

En la condición de la Fig. 20, se hace girar el torno, y con la hoja de un cutter apoyada en el portacuchillas del torno – como se ve en la Fig. 21 – se cortan, con sorprendente calidad, todas las juntas necesarias al espesor conveniente. Las pruebas de estanqueidad que realicé con las juntas así obtenidas, fueron plenamente satisfactorias.

Fig. 21

Página principal: